Определение устойчивости откосов земляного полотна

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Реконструкция автомобильных дорог

Во II дорожно-климатической зоне на дорогах, проложенных в условиях сильно пересеченного рельефа, часто возникают сплывы откосов глубоких выемок из-за выклинивания грунтовой воды или водонасыщения грунта при промерзании и оттаивании.

Радикальные меры, полностью гарантирующие устойчивость откосов, в сложных случаях требуют выполнения инженерно-геологической съемки и последующей разработки соответствующего проекта.

Однако во многих случаях, как показал многолетний опыт эксплуатации дорог, при реконструкции колено с успехом ограничиться повышением устойчивости откосов путем проведения сравнительно несложных инженерных мероприятий.

Если поверхностные деформации на откосах не распространяются на большую глубину, то их засыпают грунтом земляного полотна.

Предварительно бульдозером нарезают на откосе борозды с учетом глубины сплыва и укладывают грунт горизонтальными слоями, тщательно уплотняя вибротрамбовкой.

В местах выхода на откосы выклинивающихся родников откос снизу подрезают, устраивая, в зависимости от глубины выемки полку шириной 1—3 м, и укладывают трубчатую дрену диаметром 0,15 м с обратным фильтром из чистого морозостойкого щебня или гравия. Перфорированную трубу целесообразно предварительно обернуть синтетическим нетканым материалом или стеклотканью.

Место вырезки грунта засыпают морозо- и водоустойчивыми материалами; гравием, камнем, щебнем, металлургическим шлаком и др. Из трубы делают вывод в понижения местности.

В последние годы успешно применяют новые конструкции перехватывающих дренажей из сплошных гофрированных пластмассовых или алюминиевых вертикальных водопроницаемых листов, в нижней части которых расположена дренажная труба. Они могут обеспечить осушение массива грунта на высоту до 3 м. В этом случае отсутствует необходимость в устройстве с низовой стороны водонепроницаемого экрана, что значительно снижает стоимость устройства дренажа.

Применение пластмассовых листов существенно усиливает процесс осушения земляного полотна.

Производительность работ повышается при этом не менее чем в 2,5—3 раза из-за отсутствия необходимости в устройстве обратных фильтров.

Повышению устойчивости верхней части откоса глубокой выемки обычно способствует устройство перехватывающего дренажа глубиной до 3 м на расстоянии не менее 5 м от ее бровки.

В случаях полного нарушения устойчивости откосов выемок со сплывом грунта в боковые канавы и даже на обочины рекомендации по их укреплению разрабатывают индивидуально после обстоятельных инженерно-геологических обследований.

Откосы насыпей высотой более 6 м, возведенных из иловатых грунтов, аргиллитовых или глинисто-сланцевых обломков, мергелей и других аналогичных горных пород, очень часто деформируются. Особенно часто деформации наблюдаются с низовой стороны земляного полотна по отношению к склону местности.

Основной причиной нарушения устойчивости откосов насыпей являются низкая водо- и морозостойкость, а также высокая дробимость горных пород, из которых они возведены.

Чтобы повысить устойчивость откосов, сложенных нз легко выветривающихся горных пород, с низовой стороны устраивают упорные призмы из галечника, гравия или гравелистого песка.

Повышению устойчивости способствует и уширение насыпи в низовую сторону.

Для предупреждения заиливания упорной призмы грунтом уширяемой насыпи желательно между ней п призмой закладывать противозапливающую прокладку из стеклоткани, полимерного материала типа «бидим» и т. п.

Крутизна наружного откоса призм, отсыпаемых из каменных материалов, не должна превышать 1 : 1,3.

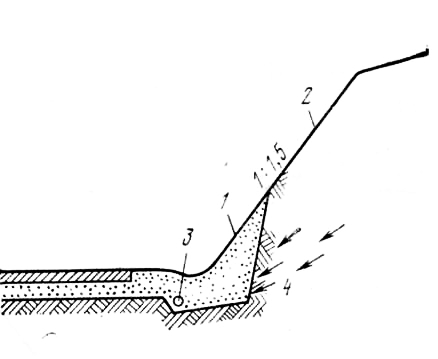

Рис. 1. Схема повышения устойчивости откоса выемки при выклинивании грунтовых вод:

1 — гравий или щебень; 2 — травяной покров; 3 —трубчатая дрена; 4 — направление движения выклинивающихся вод

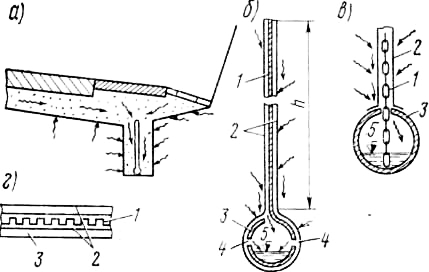

Рис. 2. Дренаж с сердечником в виде водопроводящих «каналов», соединенных с трубчатой дреной:

а — дренаж с сердечником из тонкого (0,5— I мм) гофрированного материала; б —разрез гофрированного сердечника с прямоугольными или треугольными ребрами; в — разрез дрены с просечно-вытяжным пластмассовым или металлическим сердечником; г — вид сверху на сердечник; 1 — сердечник с водопроводящими каналами; 2 — минерально-волокнистый фильтрующий материал; 3 — трубчатая дрена; 4 — водоприемные отверстия; 5—вода, стекающая по дренажной трубе, (стрелки указывают направление движения воды)

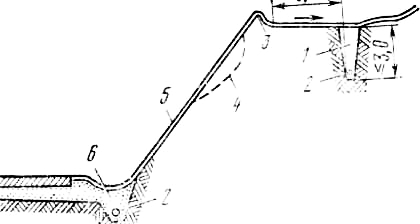

Рис. 3. Схема перехватывающего глубокого дренажа для повышения устойчивости верхней части откоса:

1 — нагорный дренаж; 2 — трубчатая дрена; 3 — обваловка откоса; 4 — место возможного сползания грунта; 5—травяной покров; 6 — подлотковый дренаж

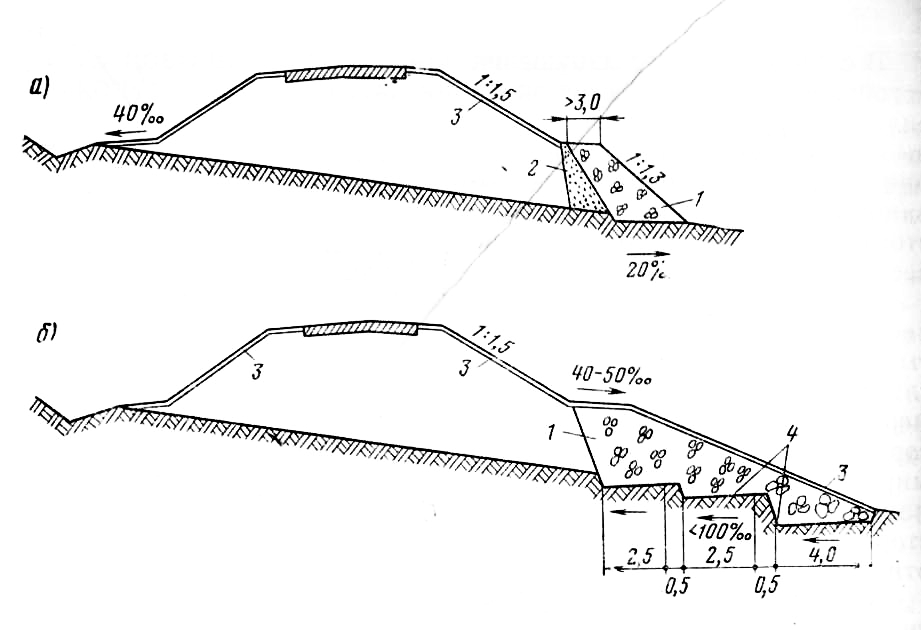

Рис. 4. Пример повышения устойчивости низового откоса высоких насыпей устройством упорных призм:

а — из крупноскелетных материалов; б — из глинистых практически непроницаемых грунтов; 1 — упорная призма; 2—противозаиливающий слой; 3 — искусственный травяной покров; 4 — врезка в косогор

Иногда в целях снижения стоимости строительства призмы отсыпают из непылеватых глинистых грунтов. Наружный откос призмы, отсыпаемой из глинистых грунтов, должен быть не круче 1 : 2,5.

Для стока просачивающейся через насыпь воды подошву призмы планируют в сторону падения косогора, придавая ей уклон 10—20%.

Но если грунт насыпи за период эксплуатации стал водонепроницаемым и призму также осыпают из практически водонепроницаемых грунтов, то ее врезают уступами в косогор с уклоном до 100%о в сторону оси насыпи.

Размеры упорных призм определяют расчетом. Повышение устойчивости низовых откосов упорными призмами или контрбанкетами широко применяют в СССР, особенно в северных районах страны.

На откосах упорных призм и насыпей, устроенных из крупнообломочных горных пород, укладывают защитный слой водонепроницаемого грунта толщиной не менее 0,6 м. При использовании грунтов, обработанных вяжущими материалами, в том числе и местными малоактивными, толщину защитного слоя можно уменьшить до 0,15—0,2 м.

Навигация:

Главная → Все категории → Реконструкция автомобильных дорог

Определение устойчивости откосов земляного полотна

Профилирование включает зарезание, перемещение грунта и разравнивание.

Зарезание грунта—первая технологическая операция при всех видах земляных работ. Наиболее ответственный этап при этом — первый проход или пробивка первой борозды, так как от этого в значительной мере зависит обеспечение заданного профиля сооружения.

Рис. 66. Пробивка первой борозды: а — по колышкам, б — по вехам

Пробивку первой борозды автогрейдерами можно вести по колышкам и по закрепленным вехам. При пробивке борозды по колышкам (рис. 66, а) отвал автогрейдера устанавливается под углом наклона не более 15° так, чтобы его режущий конец был на расстоянии 15—20 см от колышков и находился на одном уровне с внешним краем обода переднего колеса автогрейдера. Заднее колесо этого же борта машины должно следовать по дну вырезанной борозды.

Пробивку борозды по вехам (рис. 66, б) ведут следующим образом. С помощью вех высотой 2—2,5 м, установленных на расстоянии 100—150 м, отмечают предполагаемую ось, по которой должен двигаться автогрейдер. При этом учитывается расстояние от линии первой борозды до середины автогрейдера. Отвал автогрейдера устанавливают так же, как при пробивке борозды по колышкам.

При зарезании борозды машинист направляет машину на створ вех таким образом, чтобы створ вех совпадал с осью машины. В качестве ориентира оси машины может служить, например, заливная пробка радиатора или специально установленный предмет.

Большое значение для качества выполняемой автогрейдером ра: боты имеет правильная установка отвала и машины в исходном положении.

При зарезании угол захвата должен быть более острый, но не менее 30°, чтобы предотвратить опасность заноса автогрейдера в сторону из-за возникающих на отвале нагрузок. При правильной установке отвала эти нагрузки, действующие перпендикулярно к поверхности

отвала, должны находиться в средней части автогрейдера. Для придания машине устойчивости от заноса на

автогрейдерах легкого и среднего типа наклоняют передние колеса так, чтобы центр тяжести машины сместился в сторону, противоположную заносу. При зарезании в условиях более тяжелых, влажных или неразрыхленных грунтов угол

захвата увеличивают, хотя количествовырезаемого грунта при этом уменьшается.

Рис. 67. Схема зарезания грунта отвалом:

а — сечения стружки, б — разработка резерва прямоугольной стружкой, в — разработка резерва треугольной стружкой, г — разработка боковых канав в нулевых отметках

На производительность автогрейдера влияют также форма и размеры стружки при зарезании в зависимости от принятой схемы разработки. На рис. 67 представлены три возможные схемы зарезания грунта отвалом. Сечение стружки (рис. 67, а) при этом может быть прямоугольным и треугольным, причем первое примерно на 50—70% больше, что обусловливает и большую производительность автогрейдера при одинаковых скоростях движения.

Зарезание грунта по схеме рис. 67, б применяется при возведении насыпей и профилировании полотна. В этом случае зарезание начинают от внутренней бровки резерва и ведут послойно. Первая стружка имеет треугольное сечение, а последующие переходят в прямоугольные. Номера, проставленные на схеме, показывают последовательность зарезания грунта. В результате работы по данной схеме не требуется дополнительной планировки дна резерва.

На рис. 67, в показана возможная последовательность зарезания грунта от внешней бровки резерва к внутренней. Недостаток этой схемы в том, что на всех проходах автогрейдера получается стружка треугольного сечения и, кроме того, требуется планирование дна резерва.

При разработке боковых треугольных канав зарезание целесообразно производить от наружной бровки канавы по схеме, показанной на рис. 67, г. В этом случае стружка получается треугольной и прямоугольной формы.

Грунт, подрезаемый отвалом при зарезании, перемещается вдоль отвала и сбрасывается со стороны его свободного конца в виде валика. Операция перемещения этого валика в насыпь составляет очень важную часть технологического цикла работы автогрейдера: количество проходов автогрейдера по перемещению грунта составляет 60—75% от общего числа проходов, необходимых для устройства насыпи из боковых резервов.

Для сокращения количества проходов, т. е. повышения производительности автогрейдера, при перемещении грунта необходимо обеспечить следующие основные требования:

вал грунта должен быть перемещен на возможно большее расстояние во время одного прохода;

скорость автогрейдера во время перемещения должна быть максимальной;

отвал автогрейдера должен быть оборудован удлинителем и, если по технологии работ предусмотрен специальный автогрейдер только для перемещения грунта, его отвал должен быть снабжен левым и правым удлинителями;

грунт, перемещаемый в насыпь, следует укладывать слоями, стараясь приблизить очертания отсыпанного грунта заданному профилю насыпи.

Конец отвала должен выступать за перемещаемый вал на 10—20 см во избежание пересыпания грунта за край отвала (меньшие значения для связных грунтов). Угол захвата при этом должен быть в среднем 45°. При перемещении вала увлажненного, нераз-рыхленного грунта угол захвата несколько уменьшают.

Разрыхленные и сухие грунты перемещаются при увеличенном угле захвата, что позволяет увеличить расстояние перемещения.

Перемещаемый грунт укладывают в насыпи определенным образом в зависимости от их высоты.

При отсыпке насыпей высотой 0,6—0,7 м перемещаемые валики грунта укладывают вприжим (рис. 68, а). В этом случае каждый последующий валик плотно прижимается к ранее уложенному с захватом его отвалом на 5—10 см. При такой укладке валиков получается один широкий и плотный вал грунта, который выше каждого отдельного на 10—15 см и вдвое больше по объему.

При высоте насыпи 0,4—0,5 м ее укладывают вполуприжим (рис. 68, б). В этом случае последующие валики частично прижимают к ранее уложенному так, что расстояние между гребнями составляет 20—40 см.

Насыпи высотой до 0,25 м укладывают вразбежку (рис. 68, в) с таким расчетом, чтобы валы соприкасались только основаниями. При высоте насыпи не более 15 см грунт целесообразно укладывать не валами, а слоем, отсыпая его от бровки к оси дороги с учетом поперечного уклона (рис. 68, г).

Третья технологическая операция в работе автогрейдера — разравнивание перемещенного грунта и обеспечение заданного уклона полотна земляного сооружения. Поскольку усилия на отвале, требуемые для разравнивания грунта, меньше, чем при предыдущих операциях, отвал устанавливают с минимальным углом, позволяющим увеличить длину захвата. Кроме того, отвал может быть оборудован удлинителем или откосником для разравнивания грунта в канавах и откосах. Скорость движения автогрейдера при разравнивании должна быть максимально возможной.

Рис. 68. Схемы укладки грунта

Рис. 69. Прибор для наблюдения за положением наклона отвала при движении автогрейдера:

а — схема прибора, б — схема установки прибора: 1, 2, 3 — метки на шкале, 4 — барабан, 5,— канатики, 6 — стрелка, 7 — шкала, 8 — сектор, 9 — ось грузика, 10 — подшипник, И — ограничитель, 12 — грузик, 13 — отвал автогрейдера, 14 — стойка

Для установки и наблюдения за положением наклона отвала к горизонту при движении автогрейдера можно применять прибор (рис. 69, а, б). Прибор представляет собой барабан, свободно сидящий на оси с подвешенным грузиком. К барабану прикреплена стрелка. Грузик через сектор 8 соединен с барабаном. Прибор устанавливают на отвале.

При наклоне отвала под любым углом вместе с ним наклоняется шкала, связанная со стойкой. Грузик, являясь вертикальным отвесом, удерживает через сектор и барабан стрелку 6 в первоначальном положении. Таким образом, отклонение метки на шкале прибора от стрелки показывает угол наклона отвала.

Чтобы облегчить наблюдения за глубиной и шириной резания, сторону отвала можно окрасить несколькими горизонтальными полосами, например, белого и черного цвета, а также вертикальными полосами, нанесенными через определенные промежутки (рис. 70).

Рис. 70. Разметка отвала автогрейдера: 1— вертикальные полосы, 2 — горизонтальные полосы, 3 — отсыпанный грунт

Для обеспечения более производительного и эффективного ведения работ по профилированию земляного полотна необходимо перед началом этих работ четко определить комплект машин и дополнительного оборудования, последовательность и рабочие схемы проведения работ, количество потребных проходов автогрейдеров. С этой целью инженерно-техническим персоналом составляются графики и схемы, в которых учитываются изложенные выше вопросы, а также предлагаются для каждой операции углы установки отвала, глубина резания, скорость передвижения машины и другие технологические параметры.

Длина прохода или захватки выбирается максимально возможной из расчета обеспечения профилирования полотна автогрейдером за одну-две смены. Обычно длина захватки при строительстве дорог составляет 0,5—1 км. Тяжелые автогрейдеры сооружают за смену до 1,5—2 км грунтовой дороги.

На рис. 71 показана схема профилирования грунтовой дороги с трапецеидальными канавами.

Для упрощения показана только половина профиля сооружаемого земляного полотна дороги. Практически же профилирование заключается в последовательных круговых проходах автогрейдера с обеих сторон полотна. В верхней части схемы изображен требуемый профиль дорожного полотна.

Рис. 71. Схема проходов (1—19) автогрейдера при профилировании дорожного полотна

Последовательность операций профилирования по изложенной схеме и соответствующие углы установки отвала указаны в таол. сн. В этой же таблице дана глубина резания при зарезании грунта отвалом для каждого прохода.