Устройство вертикальных откосов котлована

Выбор и разработка технологических схем разработки котлованов одноковшовыми экскаваторами (проектирование экскаваторного забоя).

3.1. Определение вида проходок (лобовая: по прямой, по зигзагу, уширенная; боковая).

Разработка грунта экскаватором прямая лопата производится боковым и лобовым (тупиковым)

забоем. При боковом забое транспортные средства располагаются на уровне подошвы забоя или выше его и имеют сквозной проезд, расположенный параллельно пути перемещения экскаватора только на уровне подошвы забоя сзади или сбоку от экскаватора; схема транспортных путей при этом — тупиковая.

Разработка выемок способом лобового забоя создаёт тяжёлые условия для работы транспорта. Много времени затрачивается на развороты автомашин и подачу их под погрузку задним ходом. Средний угол поворота платформы экскаватора для погрузки грунта в транспортные средства, особенно при работе в узких забоях, может достигать 180°, что увеличивает время рабочего цикла и снижает производительность экскаватора. Поэтому ширину лобового забоя целесообразно увеличить до размеров, в 2,5 – 3,5 раза превышающих наибольший радиус резания грунта экскаватором, и разработку вести путём перемещения экскаватора по зигзагу или поперёк котлована (рис.21).

Уширенный лобовой забой улучшает условия подачи транспорта и

позволяет работать с углом поворота экскаватора в пределах 90 – 110° вместо 180°, что в итоге повышает производительность экскаватора и работающих с ним в комплекте автомобилей-самосвалов.

Уширенный лобовой забой следует применять только в тех случаях, когда по местным условиям нельзя применять боковой забой либо

при устройстве съезда в котлован и отрывке пионерной траншеи. Уширенным лобовым забоем рекомендуется пользоваться также в тех случаях, когда параметры экскаватора позволяют за одну проходку отрыть котлован, в котором можно производить разворот автосамосвалов и уменьшить углы поворота экскаватора на выгрузку.

При производстве работ боковым забоем транспортные пути расположены параллельно оси перемещения экскаватора, что позволяет подавать транспортные средства под погрузку без разворотов и значительно уменьшить угол поворота стрелы экскаватора при погрузке. А это в свою очередь увеличивает производительность экскаватора и работающих с ним транспортных средств.

В широких выемках (котлованах), разрабатываемых несколькими

проходками, лобовым уширенным забоем выполняется лишь пионерная

траншея, а вся дальнейшая разработка грунта в выемке, как правило, производится способом бокового забоя.

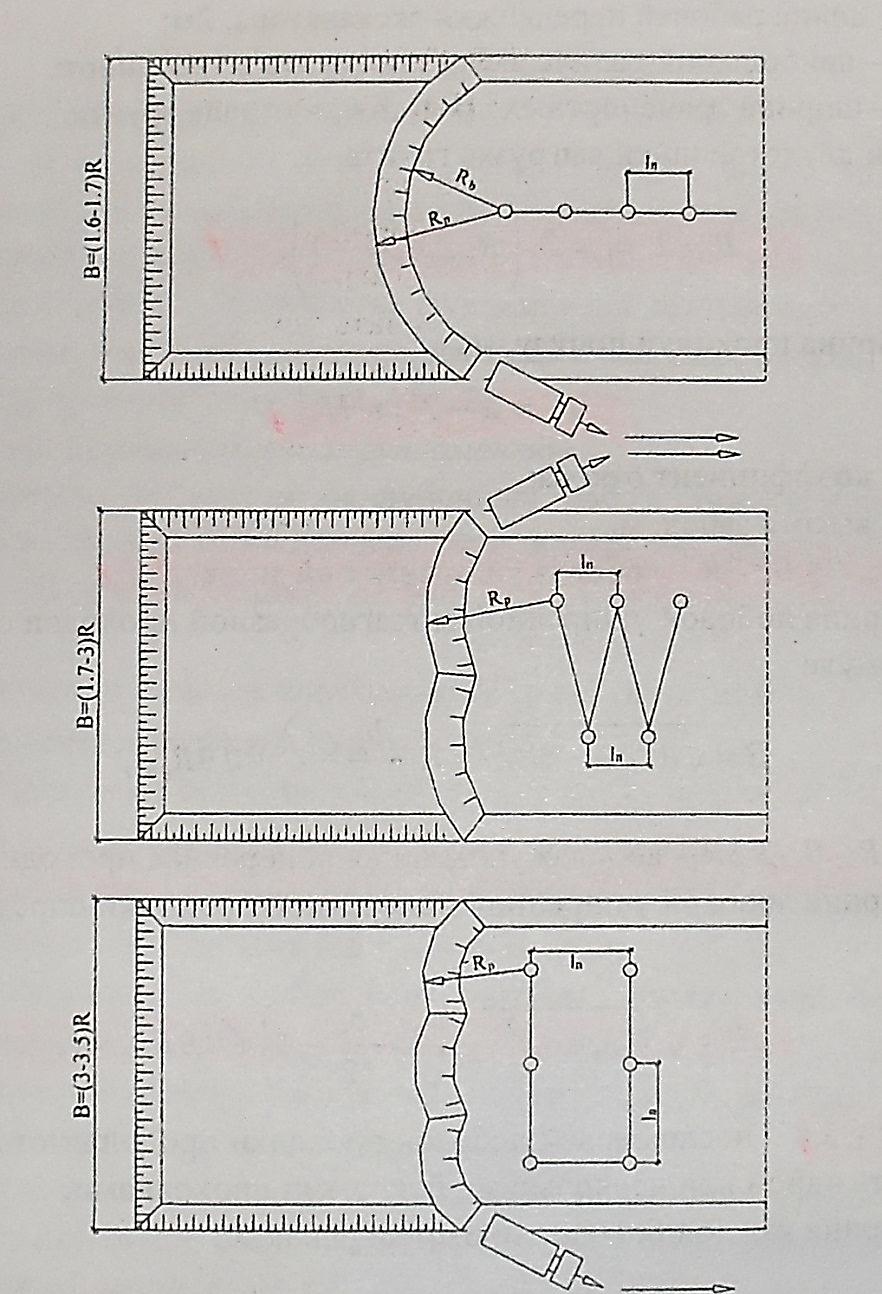

Рис. 21. Разработка грунта экскаватором прямая лопата:

а) лобовая проходка с односторонней погрузкой грунта в автосамосвалы;

б) лобовая проходка с двусторонней погрузкой грунта в автосамосвалы;

в) лобовая проходка с перемещением экскаватора по зигзагу;

г) уширенная проходка с перемещением экскаватора поперёк котлована.

При расчётах необходимо следовать рекомендациям, а именно:

а) при B£1,5R – лобовая проходка с односторонней погрузкой грунта в транспорт, рис. 21а.

б) при 1,5R£B£1,8R – с двухсторонней подачей транспортных средств, рис. 21 б.

Наибольшая ширина лобовой проходки составит

B£2  , (46)

, (46)

где Rоп. – оптимальный радиус резания, принимаемый равным от

0,8 до 0,9 наибольшего радиуса резания;

ln – длина рабочей передвижки экскаватора, принимается

равной 0,75 длин рукояти экскаватора или 2м.

в) при 2R£B£2,5R – уширенная лобовая с перемещением экскаватора по зигзагу, рис. 21 в.

Ширина зигзагообразной лобовой проходки по верху составляет

Bз= 2  , (47)

, (47)

г) при 2,5R£B£3,5R – поперечно-лобовая проходка с двухсторонней погрузкой в транспорт, рис. 21 г.

Ширина поперечно-лобовой проходки

Вп=  , (48)

, (48)

д) при B³3,5R – после первой лобовой проходки продолжается разработка одной или несколькими боковыми проходками.

Ширина каждой боковой проходки равна, рис.22

Рис. 22. Разработка котлована боковой проходкой экскаватором прямая лопата

Экскаваторы, оборудованные обратной лопатой, используются для разработки грунтов ниже уровня стоянки экскаватора и применяются при разработке траншей и небольших неглубоких котлованов (например, под отдельно стоящие фундаменты). Разработка грунта осуществляется лобовыми и боковыми проходками. При этом лобовые проходки применяются в основном при разработке траншей, а боковые – при разработке широких котлованов. Разработку грунта можно осуществлять как в отвал, так и с погрузкой в транспортные средства. В последнем случае экскаваторы с обратной лопатой имеют преимущество по сравнению с экскаваторами с прямой лопатой, т.к. не требуется спуск автомашин в котлованы. Кроме того, экскаваторы с обратной лопатой имеют возможность отрывать траншеи с вертикальными стенками (в соответствующих грунтах). Экскаваторы с обратной лопатой при разработке грунта могут передвигаться вдоль и поперёк котлована, а также зигзагом, рис.23

Рис. 23. Разработка котлована экскаватором обратная лопата:

а) лобовая проходка по прямой; б) лобовая проходка по зигзагу;

в) лобовая уширенная проходка.

а) B£1,6-1,7R – лобовая проходка по прямой

Ширина лобовой проходки по верху при односторонней выгрузке грунта составляет:

B=b1+b2=  , (50)

, (50)

где Rmax – наибольший радиус резания, м;

lп – длина рабочей передвижки экскаватора, 2м;

Rт – наибольший радиус выгрузки грунта в транспорт;

bk – ширина транспортных средств или отвала грунта.

При двухсторонней выгрузке грунта, м,

B=2b1=2(Rст—  -1) , (51)

-1) , (51)

Ширина проходки понизу, м,

где m – коэффициент откоса;

H – высота забоя, м.

б) 1,7R£В£3R – лобовая уширенная по зигзагу

в) 3R£B£3,5R –лобовая уширенная поперечная проходка.

Ширина лобовой уширенной поперечной проходки определяется по формуле

В=  , (53)

, (53)

г) B³3,5 – после первой лобовой проходки продолжают дальше разрабатывать одной или несколькими боковыми проходками.

Ширина каждой боковой проходки равна,м,

Вб=  , (54)

, (54)

где Rn – радиус резания по дну котлована.

Драглайн.

Выемки разрабатываются экскаватором-драглайном за несколько боковых или за одну лобовую проходку. Размеры забоя для драглайна определяются так же, как и при разработке грунта экскаватором с обратной лопатой.

Дополнительно применяют поперечно челночный и продольно челночный способ (с подачей транспорта по подошве забоя).

При работе экскаватора, оборудованного драглайном, грунт разрабатывается ниже уровня стоянки и грузится в автосамосвалы, устанавливаемые на уровне стоянки экскаватора или в забое (при работе челночным методом). Перед началом работы участки пути, по которым передвигается драглайн, выравниваются бульдозером или автогрейдером. Площадки на местах стоянок экскаватора после перемещения должны иметь горизонтальную поверхность.

В зависимости от ширины котлована и рабочих параметров экскаватора первая проходка выполняется лобовым забоем с перемещением экскаватора по оси отрываемой траншеи или уширенным лобовым забоем с перемещением экскаватора по зигзагообразной линии. Эти схемы применяются главным образом в тех случаях, когда такой проходкой можно отрыть котлован на полную ширину. В остальных случаях первая проходка осуществляется узким лобовым забоем с установкой экскаватора на оси, совмещенной с нижней бровкой котлована.

После отрывки пионерной траншеи, выполненной за первую проходку экскаватора, разработка грунта в котловане ведётся последовательно боковыми продольными забоями с погрузкой грунта в автосамосвалы, устанавливаемые на уровне стоянки экскаватора или в котловане (рис., м).

Расстояние перемещения экскаватора между стоянками принимается равным 1/5 длины стрелы.

При погрузке грунта на транспортные средства, подаваемые к экскаватору на одном с ним уровне, средний угол поворота экскаватора должен быть равен 70°. При разработке грунта навымет ширина проходок должна быть такой, чтобы величина угла поворота при работе не превышала 90°.

Широкие выемки разрабатывают за несколько лобовых проходок или применяют такие технологические приемы, как перемещение по зигзагу или поперечно-торцовую проходку, а также челночный способ работы экскаватора. При устройстве широких котлованов, а также насыпей из грунта резерва в ряде случаев применяют боковую проходку,

ширина которой составляет около (0,7 – 0,8)R, а поворот стрелы экскаватора для разгрузки – 180°.

Преимуществом боковых забоев является возможность перемещения грунта на значительно большие расстояния, чем при работе в лобовых забоях. Однако ширина боковых забоев меньше лобовых, а глубина не превышает 2/3 полной глубины резания.

При разработке грунта в отвал на расстояние, превышающее радиус разгрузки ковша, следует применять бульдозеры для перемещения грунта от места выгрузки из ковша до места укладки в сооружение или отвалы.

Для разработки широких котлованов, когда состояние грунта и размеры проходки драглайна позволяют подавать автомобили-самосвалы по дну проходки, рекомендуется применение челночных способов погрузки грунта. При этих способах автосамосвалы подаются в забой по дну выемки или котлована.

При поперечно-челночной схеме набор грунта производится поочерёдно с каждой стороны автосамосвала. При этом ковш разгружается без остановки поворота стрелы (без реверсирования) в момент нахождения его над кузовом самосвала.

Поперечно-челночная схема обеспечивает уменьшение угла поворота стрелы экскаватора-драглайна до 10 – 15°.

При продольно-челночной схеме грунт набирают перед торцовой

(задней) стенкой кузова самосвала и, подняв ковш, разгружают его над кузовом. При работе по этой схеме поворотные движения экскаватора фактически отсутствуют.

В результате применения челночных способов погрузки грунта

уменьшаются высота подъёма ковша и угол поворота стрелы, что значительно сокращает рабочий цикл экскаватора и повышает его производительность.

Требуется определить тип экскаватора для разработки котлована, выбрать типы проходок, рассчитать размеры проходок и их количество, которое необходимо для того, чтобы разработать котлован при следующих данных: Vкотл = 4500 м 3 , размеры котлована поверху 40×60 м, Hкотл = 1,85 м, mотк = 0,5.

Так как Vкотл = 4500 м 3 для разработки котлована принимаем одно-

ковшовый экскаватор, оборудованный обратной лопатой с ёмкостью ковша 0,5 м 3 марки ЭО 5015А (табл. П.3). Согласно ЕНиР § Е 2-1-9 табл. 1 (см. также соответствующие таблицы приложения) экскаватор ЭО 5015А имеет следующие технические характеристики:

— ёмкость ковша – 0,5 м 3 ;

— наибольшая глубина копания – 4,5 м;

— наибольший радиус копания – 7,3 м;

— наибольшая высота выгрузки – 3,9 м.

Ширина котлована В = 40м ³3,5R = 3,5  7,3 = 25,6.

7,3 = 25,6.

Следовательно, разработка котлована будет вестись боковыми проходками.

Первая проходка – лобовая. Определим её ширину по формуле, подставив следующие значения Rст=7,3 м, Ln = 2 м, Rвт= 6,0 м, bк = 2,64 м – для МАЗ-503 (табл. П.7)

В1=  = 10,7 м ,

= 10,7 м ,

Определим ширину боковых проходок по формуле

Вn = Rвт — mH —  – 1+

– 1+  ,

,

где Rн = Rст — mH – наибольший радиус резания на уровне подошвы

Rн=7,3-0,5  1,85=6,38 м,

1,85=6,38 м,

Вн = 6 – 0,5  —

—  – 1+

– 1+  = 8,8 м .

= 8,8 м .

Определим количество проходок, за которое можно разработать котлован:

29,3 : 8,8 = 3,3 (принимаем 4 проходки).

Котлован разработают за 5 проходок:

I – лобовая, шириной 10,7 м;

II, III, IV – боковые полные, шириной 8,8 м;

V – боковая неполная, шириной 29,3 – (8,8×3) = 2,9 м.

Схема разработки котлована представлена на рис. 6.8.

Шпунтовое ограждение котлована из труб

Шпунтовое ограждение котлованов из труб практикуется при проведении нулевого цикла работ в гидротехническом, гражданском и транспортном строительстве.

Проводим шпунтовое ограждение котлованов шпунтом Ларсена и ограждение из труб.

Необходимость монтажа шпунта обусловлена правилами СНиП № 3.02-01 «Земляные сооружения», в соответствии с которым любой котлован глубиной более 2-ух метров должен ограждаться шпунтовой стенкой.

Поставка шпунта, монтаж, обратный выкуп. Опыт работы — более 10 лет.

По всем вопросам звоните: 8 800 707-72-09

Зачем нужно шпунтовое ограждение?

Ограждать котлован трубошпунтом нужно в первую очередь из соображений техники безопасности. При производстве работ нулевого цикла стенки неукрепленного котлована могут осыпаться, что представляет прямую опасность для находящихся в нем рабочих и спецтехники.

Обвалы стенок котлована происходят в результате подмыва грунта дождевыми водами или движения вблизи выработки крупногабаритной техники, однако чаще всего осыпания случаются из-за динамических нагрузок при забивке свай, на фундаментах из которых стоит свыше 70% многоэтажек.

Чем ниже плотность грунта, тем сильнее стенки котлована подвержены обвалам. Это отображено в положениях СНиП, согласно которым максимально допустимая глубина выработки, по достижению которой котлован нужно обязательно укреплять, разнится:

- в песчаных грунтах –1 м;

- в супесях –1.25 м;

- в суглинке и глине – 1.5 м;

- в высокоплотных породах – 2 м.

Шпунтовое ограждение котлована из трубошпунта представляет собой герметичную стенку, отдельные элементы которой стыкуются с помощью пазовых замков.

Подобные ограждения также могут использоваться как более дешевый аналог работ по водопонижению, они позволяет предотвратить подтапливание выработки грунтовыми водами либо верховодкой в период обильных атмосферных осадков.

Смотрите на видео, как устанавливается трубошпунт в нашей компании:

Преимущества трубошпунта над шпунтом Ларсена

В строительстве для ограждения котлованов используется два вида металлоконструкций – корытообразный шпунт Ларсена и трубчатый шпунт. Деревянные изделия применяются исключительно в кустарном строительстве, так как из-за малого срока службы, низкой прочности и отсутствия оборачиваемости они не выгодны для крупных проектов.

В сравнении со шпунтом Ларсена трубошпунт проигрывает в плане экономичности – из-за большей массы металла он стоит дороже, однако по прочностным характеристикам и вариативности применения трубчатый шпунт не имеет аналогов.

Преимущества шпунтов ограждений котлована из труб:

- Трубошпунт обладает максимальным моментом сопротивления давлению грунта, он незаменим в подвижной и нестабильной почве, в условиях которой шпунт Ларсена не имеет нужной устойчивости.

- Шпунтовую стенку можно усиливать посредством частичного бетонирования либо размещения внутри труб балок и швеллеров.

- Благодаря высокой устойчивости стенку из трубчатого шпунта можно использовать в качестве несъемной опалубки.

- Монтаж трубошпунта осуществим в любых грунтовых условиях, так как есть возможность разбуривать высокоплотную почву и дробить валуны внутри трубы.

Как и любой стальной шпунт, трубы подлежат многократному использованию – по завершению строительства их можно демонтировать и продать на вторичке, тем самым возместив большую часть понесенных ранее затрат.

Используемая техника и оборудование

Технология устройства шпунтового ограждения котлована из труб предполагает использование металлоконструкций диаметром от 530 до 1520 мм.

Изделия имеют маркировку типа Т820х8, где:

- Т – трубошпунт;

- 820 – диаметр (мм);

- 8 – толщина стенки (мм).

Вместе со шпунтом применяются переходные элементы, с помощью которых задается требуемое направление ограждения по углам котлована.

Установка трубчатого шпунта выполняется копровыми установками, которые бывают колесными и гусеничными.

Чаще всего в работу берутся самоходные копры на колесной базе, они несколько уступают в производительности гусеничным установкам, но имеют возможность добираться на место проведения работ самоходом, что снижает итоговую цену шпунтового ограждения котлована из труб.

Главным исполнительным механизмом копровой установки является дизельный молот либо вибропогружатель, подбираемые в соответствии с реализуемой технологией монтажа.

Забивка шпунта с помощью молота при сооружении котлованов используется достаточно редко. Это эффективный и бюджетный, но грубый способ, суть которого заключается в погружении шпунта серией единичных ударов. При реализации данной технологии вырабатываются сильные динамические нагрузки, способные стать причиной обвала стенок еще не укрепленного котлована.

По всем вопросам звоните: 8 800 707-72-09

Технология шпунтового ограждения котлована из труб

Наиболее распространенный способ монтажа ограждений из трубошпунта – вибропогружение. Используемые для этого вибропогружатели давят на трубу собственным весом и передают ей низкоамплитудные колебания частотой от 200 до 3000 к/мин, под воздействием которых шпунт плавно входит в почву.

Ограждение котлованов трубошпунтом происходит в несколько этапов:

- На место проведения работ приезжает копровая установка, доставляется шпунт и переходные элементы. Материалы складируются по площадке так, чтобы схема перемещения копра при работе была максимально оптимизирована.

- Специалисты размечают шпунтовую стенку по периметру котлована, после чего копр переезжает на первую точку погружения и подтягивает лебедкой трубу.

- Конструкция стропуется, поднимается и устанавливается в вертикальное положение. Затем труба сопрягается с вибропогружателем и погружается в грунт на проектную глубину. Таким образом трубы устанавливаются до тех пор, пока ограждение не сомкнется вокруг котлована.

Монтаж шпунта требует высокой квалификации от оператора копровой установки, поскольку при неправильной частоте либо силе ударов шпунт может деформировать замок соседний трубы, что потребует ее извлечения и повторного погружения.

Как рассчитать шпунтовое ограждение котлована?

Правила расчета шпунтовых стенок приведены в нормативе СНиП №2.09-03. Перед проектировщиком стоит задача определить размер труб и глубину, на которую их необходимо погружать.

В паспорте каждого типоразмера шпунта указана величина его устойчивость к опрокидыванию и прочность стенки, в процессе расчетов нужно узнать, какие нагрузки будут действовать на ограждение в конкретных условиях, и по ним выбрать подходящий вариант. Предлагаем вашему вниманию пример формул для расчета шпунтового ограждения котлована.

Устойчивость к опрокидыванию:

- Su – требуемая устойчивость шпунта;

- R – коэфф. работы шпунта в грунте;

- Nz – коэфф. запаса надежности;

- Po – момент защемления ограждения грунтом.

Прочность шпунтовой стенки:

- D – величина на квадратный метр стенки;

- S – сопротивление шпунта к опрокидыванию;

- O – прочность шпунта по материалу;

- R – коэфф. работы шпунта в грунте.

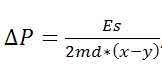

, в которой также необходимо определить

- Es– эпюра давления почвы на ограждение;

- 2md –наибольший момент давления;

- х – пассивное воздействие почвы на стенку;

- у – активное воздействие на стенку.

По результатам расчетов оформляется технологическая карта. В ней проектировщик указывает необходимый типоразмер и количество шпунта, технику для его погружения, а также дает рекомендации по проведению монтажных работ.

Рассчитайте массу шпунта для своего проекта

На странице прайса можно узнать стоимость шпунта.

Наши услуги по шпунтовому ограждению котлована

Компания «Арктик Гидро Строй» занимается обустройством шпунтовых ограждений более 10-ти лет. Мы предлагаем полный спектр услуг по шпунтовым работам – поставку металлоконструкций, проектирование, установку и демонтаж стенок.

По всем вопросам звоните: 8 800 707-72-09

В распоряжении нашей компании находится парк современной копровой техники и команда опытных сотрудников, прекрасно знающих свою работу. Если вы заинтересованы в поиске надежного подрядчика, обращайтесь в «Акртик Гидро Строй», и менеджеры фирмы ответят на все интересующие вас вопросы.

Устройство стены в грунте

Основные разновидности технологии «стена в грунте»

«Мокрый» метод устройства стены в грунте

Область применения технологии «стена в грунте»

Преимущества технологии «стена в грунте»

Работы по устройству стены в грунте «мокрым» способом предполагают последовательное выполнение по захваткам следующих операций:

- устройство форшахты – заглубленной в грунт монолитной или сборной железобетонной конструкции, фиксирующей ширину и конфигурацию стены. Форшахта предохраняет верхнюю часть траншеи от обрушения в ходе работы;

- производство земляных работ — откопка траншеи. Выемка грунта производится по захваткам через одну грейфером на жесткой штанге или гидрофрезы (в зависимости от вида грунта), укрепленных на рукояти стрелы гусеничного гидравлического экскаватора. По торцам захватки устанавливаются разделительные элементы – стальной профиль, труба, шпунт. Ограничители могут извлекаться или оставаться в конструкции. По мере выемки грунта из траншеи его место заполняется бентонитовым раствором, предупреждающим обрушение стенок;

- арматурные работы, в ходе которых в подготовленные к дальнейшим работам захватки — участки траншеи, опускаются предварительно укрупненные арматурные каркасы;

- бетонирование стены в грунте. Перед бетонированием в забое производится замена бентонитового раствора, в ходе которой он проходит через шламоотделитель, где очищается от попавших в него частиц грунта. После чего при помощи вертикально перемещаемой бетонолитной трубы производится бетонирование стенки. Труба с приемной воронкой не доходит до дна траншеи 0,3 м и через нее подается бетон. Заполняя объем траншеи, он вытесняет бентонитовую суспензию, которая собирается в накопительной емкости для последующего использования или перекачивается в траншею другой захватки. Отметка верха забетонированной стены должна на 10 – 15 см быть выше отметки грунта с тем, чтобы удалить слой, загрязненный глинистыми частицами.

После бетонирования всех захваток и набора бетоном проектной прочности начинаются земляные работы по послойной откопке котлована внутри стены в грунте. Эта технология допускает возведение сооружений на площадке, ограниченной существующими зданиями и объектами городской инфраструктуры с подземной частью глубиной до 20 и более метров в районах высокоплотной застройки.

Широкому распространению технологии «стена в грунте» способствуют свойства этого метода:

- возможность устройства глубокой подземной части при точечной застройке городских микрорайонов, а также при реконструкции существующих объектов без риска воздействия на расположенные рядом здания;

- возможность отказаться от реализации мероприятий по водоотливу и водопонижению, исключить работы по закреплению грунтов, что позволяет снизить стоимость нулевого цикла здания на 25 – 30%;

- возможность снижения продолжительности строительства за счет совмещения работ нулевого цикла;

- возможность устройства стенки котлована произвольной конфигурации;

- возможность совмещения функций ограждающей конструкции котлована и стены подвала или конструктивным элементом фундамента, исключая при этом использование свай или шпунта;

- возможность сохранить нормальную работу объектов инфраструктуры города в ходе строительства;

- невысокая энергоемкость технологических операций;

- минимальный уровень шума в ходе производства работ.

Для реализации возможностей метода «стена в грунте» необходимо тщательное соблюдение всех его технологических тонкостей.

Как выполняют шпунтовый ряд из ПВХ-профиля?

Существует несколько технологий погружения в грунт полимерных профилей с целью создания шпунтовых стенок, который являются одним их основных элементов причала, пирса, набережной; обеспечивающих безопасность вертикальных откосов котлованов или траншей, а также формирующих уступы при устройстве грунтовых террас на земельных участках, расположенных на склоне.

Как происходит погружение ПВХ-шпунта

При устройстве набережных, причалов и других портовых сооружений, погружение ПВХ-шпунта может производиться как со стороны берега, так и с водной поверхности. В последнем случае оборудование располагается на специальном плавсредстве с грузоподъемным механизмом на котором закреплен вибропогружатель. Работа с берега предполагает необходимость организации подъездных путей и обустройства стоянок для тяжелой техники с последующим углублением дна со стороны водоема после создания сплошной стены. При работе с поверхности воды, после погружения всего шпунта предстоит достаточно объемная работа по обратной засыпке пространства между стенкой и берегом.

При создании шпунтовых рядов на суше и креплении откосов котлованов или траншей могут использоваться стандартные сваебойные установки, которые погружают шпунт за счет воздействия паровоздушных или дизельных копров с определенной проектом энергией удара. Однако шум, который возникает при работе этого вида оборудования, исключает возможность их использования в условиях существующей жилой застройки. В этом случае может использоваться метод вдавливания шпунта в грунт специальными гидравлическими установками. Они практически бесшумны в работе, однако их перестановка с одной стоянки на другую занимает много времени, что замедляет темпы производства работ.

Однако основной объем шпунтовых стенок приходится на сооружения, где не требуется погружения ПВХ-шпунта на большую глубину. Чаще всего заказываются причалы и пирсы для частных маломерных судов – катеров и яхт, а также ограниченное границами землевладения укрепление берега водоема или террасирование участков при благоустройстве загородных домов. Иногда заказчику требуются искусственные водоемы — декоративные пруды или каналы, для чего необходимо устройство берегов, нередко весьма причудливой конфигурации, выполнить которые можно только с использованием ПВХ-шпунта. В этих случаях нет необходимости в привлечении тяжелой техники или плавсредств, здесь можно обойтись ручным инструментом и работой с суши, что заметно экономит время и средства.

Для погружения ПВХ-шпунта на небольшую глубину достаточно гидравлического молотка относительно небольшой мощности со специальной насадкой для захвата шпунта и маслостанция, обеспечивающая необходимую частоту ударов. Вес этого оборудования позволяет работать с ним вручную, без использования грузоподъемной техники. Сначала, в точку, намеченную согласно геодезической разметке, устанавливается первый профиль, а дальше, используя его закраины в качестве направляющих, производится погружение последующих элементов. Благодаря возможностям оборудования и простоте технологии погружения, такая работа выполняется звеном рабочих из трех человек в течение нескольких дней.

Почему именно ПВХ-шпунт

При обустройстве небольших шпунтовых стенок в инженерных сооружениях, расположенных на частных землевладениях, ПВХ-шпунт предпочтительнее стального профиля, поскольку кроме того, что пластиковый профиль дешевле, он обладает еще рядом довольно существенных преимуществ, в частности:

- благодаря низкому коэффициенту линейного расширения, сооружения из ПВХ-шпунта менее стальных восприимчивы к воздействию температур в диапазоне от -50°С до +80°С;

- высокая прочность поверхности ПВХ-шпунта, полученная в результате трехступенчатой экструзии, позволяет исключить возможность механических повреждений профиля при его транспортировке и погружении;

- отсутствие необходимости антикоррозийной обработки поверхности полимерного шпунта, как при погружении, так и на всем протяжении его эксплуатации;

- возможность изготовления цветного профиля, окрашенного в массе, что позволяет повысить эстетичность инженерных сооружений;

- меньший относительного стального аналога вес профиля, что позволяет снизить издержки на логистику профиля.

Кроме этого, изготовленный из поливинилхлорида с добавлением модифицирующих и пластифицирующих добавок ПВХ-шпунт, также как и его стальной аналог обладает высокими прочностными показателями, экологической чистотой, устойчивостью к воздействию лучей ультрафиолетового спектра. Он относится к группе трудносгораемых и способен использоваться многократно без дополнительной подготовки.

Компания «Garnet Group»: устройство шпунтовых стенок из ПВХ-профиля

Для того, чтобы в ограниченные сроки и с высоким качеством обустроить небольшой участок набережной, построить причал для собственного катера, организовать эстетичные террасы на земельном участке или выполнить берега для искусственного водоема, необходимо найти компанию, имеющую опыт таких работ и готовую их выполнить за цену, которая устроит обе стороны. В Украине такой организацией является одесская компания «Garnet Group», которая использует выпускаемый собственным производством ПВХ-шпунт, благодаря чему имеет возможность варьировать цены в достаточно широких пределах. Кроме этого, в состав «Garnet Group» входит конструкторское бюро, способное разработать рабочий проект на любое сооружение, где используется ПВХ-шпунт, а также производственное подразделение, специализированное на работах по погружению ПВХ-шпунта в различных условиях.

Т.ч., если Вам необходимы сооружения, где предположительно могут использоваться шпунтовые конструкции из ПВХ-профилей, приходите в офис компании «Garnet Group» — здесь окажут квалифицированную помощь. Или оставляйте заявку ниже и мы свяжемся с Вами.