Предел прочности при сжатии кирпича наименьший для отдельного образца

Предел прочности при сжатии кирпича наименьший для отдельного образца

2.10. Водопоглощение кирпича и камней должно быть не менее 6% и для кирпича и камней, изготовляемых из беложгущихся глин, не более 12% — из карбонатосодержащих глин и глин с добавкой карбонатов (содержание которых в пересчете на СаСО_3 не менее 10%) и из глин с добавкой трепелов и диатомитов не более 20%, из остальных глин — не более 14%, из трепелов и диатомитов — не более 28% от массы этих изделий, высушенных до постоянной массы.

2.11. Кирпич и камни должны быть морозостойкими и в насыщенном водой состоянии должны выдерживать без каких-либо признаков видимых повреждений (расслоение, шелушение, растрескивание, выкрашивание) не менее:

25 циклов попеременного замораживания и оттаивания — для марки Мрз 25;

35 циклов — для марки Мрз 35;

50 циклов — для марки Мрз 50.

Кирпич и камни из карбонатосодержащих глин с водопоглощением более 14% и из трепелов и диатомитов должны иметь марку не менее Мрз 35.

2.12. В отдельных южных климатических районах по разрешению Госстроя союзной республики допускается выпускать кирпич и камни с морозостойкостью не менее 15 циклов попеременного замораживания и оттаивания, если на опыте прошлого строительства в этих районах эти изделия обеспечивают долговечность наружных ограждающих конструкций зданий.

2.13. Кирпич и камни высшей категории качества должны удовлетворять требованиям:

марка изделий по прочности должна быть не менее 100;

изделия должны выдерживать не менее 35 циклов попеременного замораживания и оттаивания;

отбитости и притупленности углов и ребер длиной от 5 до 10 мм не допускаются в количестве более одной;

общее количество кирпича и камней с отбитостями, превышающими допустимые настоящим стандартом, включая парный половняк, не должно быть более 3%.

2.14. Глазурованные поверхности кирпича и камней высшей категории качества дополнительно должны удовлетворять требованиям:

мушки (темные точки) диаметром более 1,5 мм отдельные рассеянные не допускаются в количестве более 3 шт. для кирпича и более 6 шт. для камня;

плешины общей площадью более 1 см2 для кирпича и более 2 см2 для камня не допускаются.

3. Правила приемки

3.1. Кирпич и камни должны быть приняты отделом технического контроля предприятия-изготовителя, которое гарантирует соответствие кирпича и камней требованиям настоящего стандарта при соблюдении потребителем условий их погрузки, транспортирования, выгрузки и хранения.

3.2. Размер партии кирпича и камней устанавливается в соответствии с ГОСТ 6316-74.

3.3. Для приемочного контроля от каждой партии кирпича или камней отбирают образцы в количестве 0,5%, но не менее чем по 25 шт. кирпича и 15 шт. камней.

Для испытания изделий на морозостойкость дополнительно отбирают 5 шт. кирпича или камней.

Образцы отбирают из разных клеток или поддонов в заранее согласованной последовательности.

Отобранные образцы проверяют по размерам и показателям внешнего вида.

3.4. Из числа образцов, отобранных согласно п. 3.3, подвергают испытаниям для определения:

предела прочности при сжатии кирпича — 10 шт., камней — 5 шт.;

предела прочности при изгибе кирпича — 5 шт.;

водопоглощения кирпича или камней — 3 шт.;

морозостойкости кирпича или камней — 5 шт.;

наличия известковых включений в кирпиче или камнях — 5 шт.

3.5. Если в результате испытаний отобранных образцов будет установлено несоответствие хотя бы одному из показателей настоящего стандарта, то по этому показателю проводят повторное испытание удвоенного количества образцов, отобранных из той же партии.

При неудовлетворительных результатах повторных испытаний партия приемке не подлежит.

3.6. Контрольную проверку качества кирпича и камней осуществляют государственные и ведомственные инспекции по качеству или потребитель, применяя указанный выше порядок отбора образцов и проведения их испытаний.

4. Методы испытаний

4.1. Размеры кирпича и камней, а также пустот, толщину наружных стенок, длину трещин и отбитости или притупленности углов и ребер, показатели (дефекты) внешнего вида глазурованной поверхности кирпича и камней измеряют с погрешностью до 1 мм металлической измерительной линейкой по ГОСТ 427-75 или специальными контрольными шаблонами.

Для определения размеров кирпича или камней замеры производят в трех местах — по ребрам и середине грани. За окончательный результат измерений принимают среднее арифметическое трех замеров.

Ширину посечек определяют с помощью мерной лупы с четырехкратным увеличением по ГОСТ 8309-75.

4.2. Неперпендикулярность граней и ребер кирпича и камней определяют стальным угольником путем приложения его к ложку и замера наибольшего зазора между тычком и внутренним краем угольника с погрешностью до 1 мм.

4.3. Непрямолинейность лицевых поверхностей и ребер кирпича и камней определяют по ГОСТ 6316-74.

4.4. Наличие известковых включений (дутиков) определяют путем пропаривания изделий в сосуде.

Образцы, не подвергавшиеся воздействию влаги, укладывают на решетку, помещенную в сосуд с крышкой. Налитую под решетку воду подогревают до кипения. Кипячение продолжают в течение 1 ч. Затем образцы охлаждают в этом закрытом сосуде в течение 4 ч. после чего их вынимают и осматривают. Испытанные кирпичи и камни не должны иметь трещин, повреждений углов, ребер и поверхностей в количестве, не допускаемом настоящим стандартом.

Испытание кирпича и камней на наличие известковых включений проводят не реже одного раза в месяц и каждый раз при изменении содержания карбонатных включений в исходном сырье.

4.5. Предел прочности кирпича и камней при сжатии и предел прочности кирпича при изгибе определяют по ГОСТ 8462-75.

4.6. Водопоглощение и морозостойкость кирпича и камней определяют по ГОСТ 7025-78.

Взамен ГОСТ 7025-78 постановлением Госстроя СССР от 12 февраля 1991 г. N 5 утвержден и введен в действие с 1 июля 1991 г. ГОСТ 7025-91

Метод одностороннего замораживания до 1 января 1982 г. применяют факультативно для накопления опыта и данных, а затем этот метод, как наиболее близкий к условиям эксплуатации этих изделий, применяют в качестве основного.

Температура воды при определении водопоглощения должна быть 20 +- 3°С.

Предприятие-изготовитель обязано проводить испытание кирпича и камней на морозостойкость не реже одного раза в квартал и каждый раз при изменении технологии или сырья (изменения состава шихты, параметров формования, режима обжига).

4.7. При определении соответствия лицевой поверхности кирпича и камней утвержденным образцам-эталонам по цвету и тону окраски, рисунку рельефа, наличию пятен, выцветов, отколов, в том числе от известковых включений, недожога и пережога, а также других дефектов внешнего вида отобранную от партии пробу кирпича и камней укладывают вперемежку с образцами-эталонами на вертикально установленном щите площадью не менее 1 м2. Осмотр производят с расстояния 10 м на открытой площадке при дневном освещении. При несоответствии изделий образцам-эталонам партия приемке не подлежит.

5. Маркировка, упаковка, транспортирование и хранение

5.1. Кирпич и камни должны иметь на одной нелицевой поверхности оттиск-клеймо с обозначением марки предприятия-изготовителя.

5.2. Предприятие-изготовитель обязано сопровождать партию кирпича и камней паспортом, в котором должно быть указано;

наименование и адрес предприятия-изготовителя и его подчиненность;

наименование продукции и вид лицевой поверхности;

номер партии, количество отгружаемой продукции;

марка кирпича по прочности при сжатии и изгибе, марка камней по прочности при сжатии;

результаты испытаний на водопоглощение и гарантированная марка по морозостойкости;

дата выдачи паспорта;

в правом верхнем углу паспорта на кирпич и камни, которым в установленном порядке присвоена высшая категория качества, наносится изображение государственного Знака качества по ГОСТ 1.9-67.

5.3. Кирпич и камни должны храниться в клетках на подкладках, поддонах или в контейнерах раздельно по маркам, виду и цвету лицевых поверхностей.

При хранении не разрешается устанавливать поддоны с кирпичом или камнями друг на друга выше двух рядов.

5.4. Перевозку кирпича и камней в транспортных средствах (автомобили, железнодорожные платформы и вагоны, суда) должны производить на поддонах или в контейнерах.

На поддон кирпич и камни должны укладывать «елочкой» или другим способом, обеспечивающим устойчивость пакета в процессе транспортирования.

При укладке глазурованных кирпича или камней на поддон или в контейнер между глазурованными поверхностями прокладывается плотная бумага по ГОСТ 2228-75 или ГОСТ 8273-75.

5.5. При погрузке, транспортировании и выгрузке кирпича и камней должны быть приняты меры, обеспечивающие их сохранность от механических повреждений и загрязнения.

5.6. Погрузку и выгрузку кирпича и камней должны производить механизированным способом с помощью специальных захватов и механизмов.

5.7. Погрузка кирпича и камней навалом (набрасыванием) и выгрузка их сбрасыванием запрещаются.

Прочность кладки при сжатии

Каменная кладка является монолитным неоднородным упругопластическим материалом. Даже при центральном приложении нагрузки к кладке камень и раствор могут одновременно испытывать и внецентренное сжатие, и изгиб, и растяжение, и срез, и смятие.

Основные причины такого сложного напряженного состояния:

1. Неоднородность растворного шва вследствие недостаточно идеального перемешивания, различной толщины слоя и т.п.

2. Различие деформативных свойств камня и раствора, вследствие чего в плоскостях контакта камня и раствора возникают касательные напряжения.

3. Наличие пустот в вертикальных швах кладки и отверстий в пустотелых камнях, что приводит к концентрации напряжений в зоне этих отверстий.

4. Неоднородность камней и их геометрические несовершенства, приводящие к концентрации напряжений на выступающих частях камней.

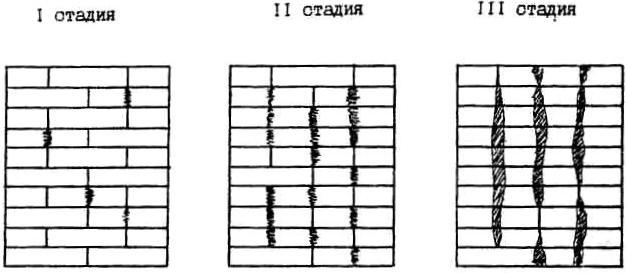

Проведенными экспериментальными исследованиями с различными видами кладок установлено, что при сжатии кладки можно выделить три стадии разрушения, для кладки из кирпича эти стадии показаны на рис. 9.

Первая стадия характеризуется появлением первых волосных трещин в отдельных кирпичах (рис. 9,а). Эта стадия наступает при нагрузках (0,6-0,8)  при цементных растворах, при нагрузках (0,5-0,7)

при цементных растворах, при нагрузках (0,5-0,7)  при сложных растворах и при нагрузках (0,4-0,6)

при сложных растворах и при нагрузках (0,4-0,6)  при известковых растворах. Появление волосных трещин свидетельствует о том, что действующие нагрузки превзошли допустимые пределы.

при известковых растворах. Появление волосных трещин свидетельствует о том, что действующие нагрузки превзошли допустимые пределы.

Вторая стадия характеризуется соединением трещин в отдельных кирпичах и образованием трещин, проходящих через несколько кирпичей (рис. 9,б). Эта стадия наступает при нагрузках порядка (0,8-0,9)  .

.

Третья стадия соответствует саморазрушению кладки в результате ее расслоения на отдельные столбики шириной примерно по 1/2 кирпича, раздавливания отдельных кирпичей в этих столбиках и, наконец, потери устойчивости отдельных столбиков всей кладки. Третья стадия наблюдается в лабораторных условиях при быстром нарастании деформаций. В естественных условиях вторая стадия является началом окончательного разрушения кладки, поскольку возникшие в этой стадии сквозные трещины не стабилизируются, а продолжают развиваться и увеличиваться без увеличения нагрузки. Поэтому действительная разрушающая нагрузка составляет 80-90 % от экспериментальной разрушающей нагрузки. Многочисленные эксперименты помогли раскрыть причины возникновения первых трещин в кладке из кирпича.

Рис.9. Три стадии разрушения кладки из кирпича

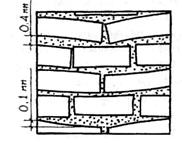

Установлено, что возникновение первых трещин в кладке вызывается напряжениями изгиба и среза отдельных кирпичей, в то время как напряжения сжатия составляют 15-25 % от предела прочности кирпича на сжатие. Деформации изгиба отдельных кирпичей достигают значительных величин — 0,1-0,4 мм (рис. 10), которые при учете хрупкости кирпича являются чрезмерными. Причиной изгиба и среза кирпича в кладке при сжатии является неравномерная плотность раствора в швах.

Разрушение кирпича в кладке от сжатия происходит только в последней стадии после расслоения кладки на столбики вследствие перегрузки отдельных столбиков и кирпичей.

Анализ результатов экспериментов позволил установить ряд факторов, влияющих на прочность кладки при сжатии.

Рис.10. Деформация изгиба отдельных кирпичей

1. Прочность кладки зависит от марки камня и марки раствора, но прочность кирпича на сжатие используется незначительно, с ростом прочности кирпича и раствора прочность кладки возрастает, но до определенного предела.

2. При сжатии отдельные кирпичи в кладке работают на изгиб и срез, поэтому марка кирпича устанавливается из его прочности на сжатие и изгиб. Изгиб и срез отдельных кирпичей происходит вследствие неравномерной плотности раствора в шве: причем это в большей степени проявляется при слабых растворах, что подтверждается просвечиванием рентгеновскими лучами растворного шва кладки.

3. На прочность кладки влияют форма поверхности кирпича и толщина шва; чем ровнее кирпич и тоньше шов, тем прочнее кладка.

4. На прочность кладки влияют размер сечения кладки (толщина стены): при уменьшении размеров сечения кладки ее прочность возрастает. Это отчасти объясняется уменьшением количества швов.

5. На прочность кладки влияет различие деформативных свойств кирпича и раствора. Поперечное расширение кирпича при сжатии в 10 раз меньше поперечного расширения раствора, поэтому при сжатии кладки в кирпиче возникают растягивающие усилия вследствие большего удлинения раствора шва, который и растягивает кирпич благодаря сцеплению кирпича с раствором.

6. Прочность кладки возрастает с течением времени вследствие возрастания прочности раствора.

На прочность кладки при сжатии не влияют система перевязки и сцепление раствора с кирпичом.

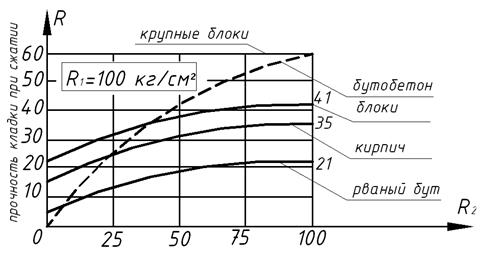

На основании экспериментальных данных проф. Л.И. Онищиком предложена эмпирическая формула для определения прочности различных кладок при сжатии в зависимости от марок камня и раствора:

(1)

(1)

где R — прочность кладки при сжатии;

R2 — марка раствора;

Аo, a, b — эмпирические коэффициенты (A 2 (марка камня 100).

Анализ графиков рис.12 позволяет сделать ряд выводов:

1. Прочность камня используется меньше всего в бутовой кладке, что объясняется неровностью постели рваного бута.

2. Прочность кладки из камней правильной формы возрастает с увеличением высоты ряда камня, что объясняется большей сопротивляемостью камня изгибу (так как момент сопротивления возрастает пропорционально квадрату высоты).

3. Прочность раствора оказывает самое большое влияние на прочность бутовой кладки (21/5,5 = 3,8), меньше влияния оказывает на прочность кирпичной кладки (35/15 = 2,3), еще меньше при кладке из блоков (41/24 т 1,7) и практически не влияет на прочность кладки из крупных блоков (60/60 = 1).

Рис.12. Графики зависимости прочности разных кладок при прочности камня

4. Бутобетонная кладка не подчиняется формуле Л.И. Онищика (1) и в очень большой степени прочность этой кладки зависит от марки раствора.

Величины расчетных сопротивлений (R) различных кладок в зависимости от марок камня и раствора приведена в.

Дата добавления: 2017-09-01 ; просмотров: 4027 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Технические свойства силикатного кирпича

Прочность при сжатии и изгибе

В зависимости от предела прочности на сжатие силикатный кирпич подразделяют на марки 75, 100, 125, 150 и 200.

Марка кирпича определяется его средним пределом прочности при сжатии, который составляет обычно 7,5 — 35 МПа. В стандартах ряда стран (Россия, Канада, США), наряду с этим, также регламентируют предел прочности кирпича при изгибе. Пустотелые камни средней плотностью 1000 и 1200 кг/м 3 могут иметь марки 50 и 25. В большинстве стандартов предусмотрено определение прочности кирпича в воздушно-сухом состоянии и лишь в английском стандарте — в водонасыщенном.

В стандартах приведены средняя прочность кирпича данной марки и минимальные значения предела прочности отдельных кирпичей пробы, составляющие 75-80% среднего значения.

Водопоглощение — это один из важных показателей качества силикатного кирпича и является функцией его пористости, которая зависит от зернового состава смеси, ее формовочной влажности, удельного давления при уплотнении. По ГОСТ 379 — 79 водопоглощение силикатного кирпича должно быть не менее 6%.

При насыщении водой прочность силикатного кирпича снижается по сравнению с его прочностью в воздушно-сухом состоянии так же, как и у других строительных материалов, и это, снижение обусловлено теми же причинами. Коэффициент размягчения силикатного кирпича при этом зависит от его макроструктуры, от микроструктуры цементирующего вещества и составляет обычно не менее 0,8.

Влагопроводность

Она характеризуется коэффициентом влагопроводности b, который зависит от средней плотности кирпича. При рср., примерно равной 1800 кг/м 3 , и различной влажности имеет следующие значения:

| W, % | 0,9 | 2 | 5 | 8 | 11 | 14 | 16,5 | 18,5 |

| b*10-5, кгм 2 | 3,6 | 6,9 | 8,7 | 10,2 | 14,5 | 30 | 7 |

Морозостойкость

В нашей стране морозостойкость кирпича, особенно лицевого, является наряду с прочностью важнейшим показателем его долговечности. По ГОСТ 379 — 79 установлены четыре марки кирпича по морозостойкости. Морозостойкость рядового кирпича должна составлять не менее 15 циклов замораживания при температуре — 15°С и оттаивания в воде при температуре 15-20°С, а лицевого — 25, 35, 50 циклов в зависимости от климатического пояса, частей и категорий зданий, в которых его применяют.

Снижение прочности после испытания на морозостойкость по сравнению с водонасыщенными контрольными образцами не должно превышать 20% для лицевого и 35% для рядового кирпича первой категории и соответственно 15 и 20% для кирпича высшей категории качества.

Требования по морозостойкости к кирпичу марок 150 и выше предъявляются только в том случае, если его применяют для облицовки зданий. При этом кирпич должен пройти 25 циклов испытаний без снижения прочности более чем на 20%. По польскому стандарту силикатный кирпич всех видов должен выдерживать не менее 20 циклов замораживания и оттаивания без признаков разрушения. В стандартах Англии, США и Канады для облицовки наружных частей зданий, подвергающихся увлажнению и замораживанию, предусматривается кирпич повышенной прочности (21-35 МПа), но его морозостойкость не нормируется.

Морозостойкость силикатного кирпича зависит в основном от морозостойкости цементирующего вещества, которая в свою очередь определяется его плотностью, микроструктурой и минеральным составом новообразований. По данным П. Г. Комохова, коэффициент морозостойкости цементного камня из прессованного известково-кремнеземистого вяжущего автоклавной обработки колеблется после 100 циклов от 0,86 до 0,94. При этом с увеличением удельной поверхности кварца с 1200 до 2500 см 2 /г коэффициент морозостойкости несколько возрастает, а при дальнейшем увеличении дисперсности кварца он снижается.

В настоящее время в связи с применением механических захватов для съема и укладки сырца в сырьевую широту стали вводить значительно большее количество дисперсных фракций для повышения его плотности и прочности. Вследствие этого в структуре вырабатываемого сейчас силикатного кирпича заметную роль играют уже микрокапилляры, в которых вода не замерзает, что значительно повышает его морозостойкость.

Морозостойкость силикатных образцов зависит от вида гидросиликатов кальция., цементирующих зёрна песка (низкоосновных, высокоосновных или их смеси). После 100 циклов испытаний коэффициент морозостойкости образцов, предварительно прошедших испытания на атмосферостойкость, равнялся для низкоосновной связки 0,81, высокоосновной — 1,26 и их смеси — 1,65.

Изучалась также морозостойкость силикатных образцов, изготовленных на основе песков различного минерального состава. Были использованы наиболее распространенные пески: мелкий кварцевый, чистый и с примесью 10% каолинитовой или монтмориллонитовой глины, полевошпатовый, смесь 50% полевошпатового и 50% мелкого кварцевого, крупный кварцевый, содержащий до 8% полевых шпатов.

Кремнеземистая часть вяжущего состояла из тех же, но размолотых пород. Соотношения между активной окисью кальция и кремнеземом в вяжущем назначали исходя из расчета получения цементирующей связки с преобладанием низко- или высокоосновных гидросиликатов кальция или их смеси. Количество вяжущего во всех случаях было постоянным. Однако, морозостойкость силикатных образцов после 100 циклов замораживания и оттаивания зависит не только от типа цементирующей связки, но и от минерального состава песка. Влияние минерального состава песка особенно сказывается при наличии связки из низкоосновных гидросиликатов кальция, когда в смесь введено 10% каолинитовой или монтмориллонитовой глины. Коэффициент морозостойкости при этом падает до 0,82. При повышении основности связки коэффициент морозостойкости составов, наоборот, повышается до 1,5, что свидетельствует о продолжающейся реакции между компонентами в процессе испытаний.

Из приведенных данных видно, что хорошо изготовленный силикатный кирпич требуемого состава является достаточно морозостойким материалом.

Атмосферостойкость

Под атмосферостойкостью обычно понимают изменение свойств материала в результате воздействия на него комплекса факторов: переменного увлажнения и высушивания, карбонизации, замораживания и оттаивания.

Н. Н. Смирнов исследовал микроструктуру свежеизготовленных и пролежавших в кладке 10 лет образцов силикатного кирпича Кореневского, Краснопресненского, Люберецкого и Мытищинского заводов. Он установил, что в общем случае чешуйки новообразований за 10 лет частично замещаются вторичным кальцитом в результате карбонизации гидросиликатов кальция.

Гаррисон и Бесси испытывали в течение многих лет силикатный кирпич разных классов прочности, зарытый в грунт полностью или наполовину, а также лежащий в лотках с водой и на бетонных плитах, уложенных на поверхность земли. Они установили, что внешний вид кирпичей, лежавших 30 лет в земле с дренирующим и не дренирующим грунтом, мало изменился, но их поверхность размягчилась, а у кирпичей, частично зарытых в землю, открытая часть осталась без повреждений, хотя в некоторых случаях поверхность покрылась мхом.

Состояние кирпичей, находившихся 30 лет на бетонных плитах, зависело от их класса, Так, оказались без повреждений или имели незначительные повреждения 95% кирпичей класса 4-5 (28-35 МПа), 65% .кирпичей класса 3 (21 МПа) и 25% кирпичей класса 2 (14 МПа). Все кирпичи класса 1 (7 МПа) имели повреждения уже через 16 лет. Все кирпичи, лежавшие 30 лет на земле в лотках с водой, получили повреждения, и чем ниже класс кирпича, тем раньше они появлялись: у кирпичей класса 1 — через 8 лет, класса 2 — через 19 лет; класса 3 — через 22 года и для классов 4-5 — через 30 лет.

Прочность кирпичей, пролежавших в земле 20 лет, уменьшилась примерно, вдвое. При этом наибольшее снижение прочности наблюдалось у кирпичей, находившихся в недренирующем глинистом грунте, а наименьшее — у кирпичей, наполовину зарытых в землю (стоймя). За 20 лет в зависимости от условий пребывания в грунте карбонизировалось 70-80% гидросиликатов кальция, причем в основном карбонизация произошла в первые 3 года. Таким образом, даже при таких исключительно жестких испытаниях силикатный кирпич классов 3 и 4 оказался достаточно стойким.

Общеизвестно, что прочность силикатного кирпича после остывания повышается. Именно поэтому по ранее действовавшему ОСТ 5419 предусматривалось определять его прочность не ранее чем через две недели после изготовления. Были проведены испытания кирпича на образцах, отобранных от большого, числа партий (в общей сложности 3 млн. шт.). По 10 кирпичей из каждой пробы раскалывали пополам, половинки разных кирпичей складывали попарно в определенной последовательности и испытывали сразу, а остальные укладывали на стеллажи и испытывали в той же последовательности через 15 сут. При этом было установлено, что прочность кирпича за это время возросла в среднем на 10,6%, влажность его уменьшилась с 9,6 до 3,5%, а содержание свободной окиси кальция снизилось на 25% первоначального. Таким образом, повышение прочности силикатного кирпича через 15 сут. после изготовления можно объяснить совместным влиянием его высыхания и частичной карбонизации свободной извести.

Термографическими и рентгеноскопическими исследованиями установлено, что после испытания образцов в климатической камере заметных изменений в цементирующей связке не отмечается, а после карбонизации гидросиликаты кальция превращаются в карбонаты и гель кремнекислоты, являющиеся стойкими образованиями, цементирующими зерна песка.

Таким образом, можно считать, что силикатный кирпич, изготовленный из песков различного минерального состава с использованием тонкомолотого известково-кремнеземистого вяжущего, является вполне атмосферостойким материалом.

Стойкость в воде и агрессивных средах

Стойкость силикатного кирпича определяется степенью взаимодействия цементирующего его вещества с агрессивными средами, так как кварцевый песок стоек к большинству сред. Различают газовые и жидкие среды, в которых стойкость силикатного кирпича зависит от их состава. Из этих данных следует, что силикатный кирпич нестоек против действия кислот, которые разлагают гидросиликаты и карбонаты кальция, цементирующие зерна песка, а также против содержащихся в воздухе агрессивных газов, паров и пыли при относительной влажности воздуха более 65%. Необходимо отметить, что приведенные ориентировочные данные относятся к силикатному кирпичу по ГОСТ 379 — 53, требования к качеству которого значительно ниже, чем по ГОСТ 379 — 79.

Образцы силикатного кирпича подвергали воздействию проточной и не- проточной дистиллированной и артезианской воды в течение более 2 лет. В основном коэффициент стойкости образцов падает в первые 6 мес., а затем остается без изменения. Более высокий коэффициент стойкости — у образцов, содержащих 5% молотого песка, а более низкий — у образцов, в состав которых введено 5% молотой глины. Образцы, содержащие 1,5% молотого песка, занимают промежуточное положение: их коэффициент стойкости составляет примерно 0,8, что следует признать достаточно высоким для рядового силикатного кирпича.

Аналогичные образцы подвергали воздействию сильно минерализованных грунтовых вод, содержащих комплекс солей, а также 5%-ного раствора Na2SO4 и 2,5%-ного раствора MgSO4.

Каждые 3 мес. определяли прочность и коэффициент стойкости образцов, находившихся в различных растворах. В растворе Na2SO4 прочность образцов снижается в основном в течение 9 мес., а к 12 мес. она стабилизируется и в дальнейшем не меняется. В отличие от этого прочность образцов, находившихся в растворе MgSO4, падает все время, и они начинают интенсивно разрушаться уже по истечении 15 мес.

Как правило, коэффициент стойкости образцов, содержащих 5% молотого песка, составляет в грунтовых водах и растворе Na2SO4 примерно 0,9, содержащих 1,5% молотого песка — 0,8, тогда как у образцов, в состав которых введено 5% молотой глины, в грунтовой воде и 5%-ном растворе Na2SO4 он достигает 0,7. Следовательно, образцы с молотой глиной нельзя признать достаточно стойкими к воздействию агрессивных растворов, а также мягкой и жесткой воды.

Таким образом, силикатный кирпич, в состав которого введено 5% молотого песка, обладает высокой стойкостью к минерализованным грунтовым водам, за исключением растворов MgSO4.

Жаростойкость

К. Г. Дементьев, нагревавший силикатный кирпич при различной температуре в течение 6ч, установил, что до 200°С его прочность увеличивается, затем начинает постепенно падать и при 600°С достигает первоначальной. При 800°С она резко снижается вследствие разложения цементирующих кирпич гидросиликатов кальция.

Повышение прочности кирпича при его прокаливании до 200°С сопровождается увеличением содержания растворимой SiO2, что свидетельствует о дальнейшем протекании реакции между известью и кремнеземом.

Основываясь на данных исследований и опыте эксплуатации силикатного кирпича в дымоходах и дымовых трубах разрешается применять силикатный кирпич марки 150 для кладки дымовых каналов в стенах, в том числе от газовых приборов, для разделок, огнезащитной изоляции и облицовки; марки 150 с морозостойкостью Мрз35 — для кладки дымовых труб выше чердачного перекрытия.

Теплопроводность

Теплопроводность сухих силикатных кирпичей и камней колеблется от 0,35 до 0,7 Вт/(м °С) и находится в линейной зависимости от их средней плотности, практически не завися от числа и расположения пустот.

Испытания в климатической камере фрагментов стен, выложенных из силикатных кирпичей и камней различной пустотности, показали, что теплопроводность стен зависит только от плотности последних. Теплоэффективные стены получаются лишь при использовании многопустотных силикатных кирпичей и камней плотностью не выше 1450 кг/м 3 и аккуратном ведении кладки (тонкий слой нежирного раствора плотностью не более 1800 кг/м 3 , не заполняющего пустоты в кирпиче).

§ 7. Физико-механические свойства каменной кладки

Прочность кладки зависит от свойств кирпича (камня) и раствора, из которых кладка сложена. Предел прочности при сжатии, например, кирпичной кладки, выполненной даже на высокомарочном растворе, при обычных методах возведения составляет не более 40. 50 % предела прочности кирпича. Объясняется это тем, что поверхности кирпича и шва кладки не идеально плоские, плотность и толщина слоя раствора в горизонтальных швах не везде одинакова и вследствие этого давление в кладке неравномерно распределяется по поверхности кирпича и вызывает в нем кроме напряжений сжатия напряжения изгиба и среза. Поэтому каменные материалы, слабо сопротивляющиеся изгибу, разрушаются в кладке раньше, чем сжимающие напряжения в них достигнут предела прочности при сжатии. Например, кирпич имеет в 4. 6 раз меньший предел прочности при изгибе, чем при сжатии.

Рис. 12. Стадии разрушения кладки под нагрузкой:

а — трещины в кирпичах, б — расчленение кладки на столбики, в — выпучивание и разрушение кладки

Если постепенно увеличивать нагрузку на кладку до величины, превышающей предел прочности ее, то сначала в отдельных кирпичах появятся вертикальные трещины (рис. 12,а) преимущественно под вертикальными швами, там, где концентрируются напряжения растяжения и изгиба. При росте нагрузки трещины увеличатся, разделяя кладку на столбики (рис. 12,6). Окончательное разрушение кладки происходит из-за выпучивания этих столбиков в результате потери ими устойчивости (рис. 12,в). Напряженное состояние при осевом сжатии кладок из других каменных материалов аналогично напряженному состоянию кирпичной кладки.

Влияние свойства раствора на прочность кладки. Чем ниже марка раствора в кладке, тем он легче сжимается и, следовательно, тем больше общие деформации кладки, а в каждом кирпиче — напряжения изгиба и среза. Поэтому, чтобы получить более прочную кладку, применяют соответственно раствор более высокой марки.

Однако повышение прочности раствора незначительно увеличивает прочность кладки. Гораздо большее значение имеет пластичность раствора. Пластичные растворы лучше расстилаются по постели кирпича, обеспечивая равномерную толщину и плотность шва. Это повышает прочность кладки за счет уменьшения напряжения изгиба и среза в отдельных кирпичах.

Влияние размеров и формы каменных материалов на прочность кладки. С увеличением высоты камня уменьшается количество горизонтальных швов в кладке и увеличивается пропорционально квадрату высоты камня сопротивление его изгибу. В связи с этим при одинаковой прочности камней более прочной оказывается кладка, выполненная из камней большей высоты.

При правильной форме камней швы в кладке заполняются раствором лучше и равномернее, чем при неправильной, лучше передается нагрузка от камня к камню, лучше перевязывается кладка и прочность ее более высока. На снижение прочности бутовой кладки, например, влияет главным образом то, что неправильная форма камней обеспечивает их соприкосновение лишь через отдельные участки, не создает хорошей перевязки кладки, значительную часть которой приходится заполнять раствором.

Влияние качества швов кладки на ее прочность. Хорошее заполнение горизонтальных и вертикальных швов раствором, равномерное уплотнение и одинаковая толщина швов, правильная перевязка обеспечивают высокую прочность кладки. Низкое качество кладки, применение растворов, не соответствующих требованиям проекта, могут привести к разрушению кладки.

Чем толще шов, тем труднее достигнуть равномерной его плотности и тем в большей степени кирпич работает в кладке на изгиб и срез. При толстых швах увеличивается деформация и снижается прочность кладки. Поэтому для каждого вида кладки установлена определенная толщина швов, увеличение которой снижает прочность конструкций. Насколько качество кладки характеризуется равномерностью заполнения раствором и уплотнения горизонтальных швов, можно видеть на примере одного из испытаний. Одновременно из одного и того же кирпича и раствора выполняли кладку высококвалифицированные каменщики и каменщики низкой квалификации. Предел прочности кладки, выполненной высококвалифицированными каменщиками, оказался 5 МПа, каменщиками низкой квалификации — 2,8 МПа, т. е. в 1,8 раза меньше.

Плотность кладки обусловливает такие качества каменных конструкций, как высокая огнестойкость, большая по сравнению с другими материалами химическая стойкость, сопротивляемость атмосферным воздействиям и, как следствие этого, большая долговечность. В то же время большая плотность увеличивает теплопроводность кладки, поэтому нередко наружные кирпичные стены зданий приходится делать намного толще, чем это требуется по условиям прочности и устойчивости.

При уменьшении плотности каменных материалов с 1800 (кладка из керамического кирпича) до 800 кг/см 3 (камни из ячеистого бетона) толщина стен и потребность в материалах уменьшаются на 55 %, а масса стен — на 80%. Это значит, что для кладки выгодно применять материалы более низкой плотности (пустотелые, пористые), обладающие хорошими теплотехническими свойствами.

На теплотехнические свойства каменных конструкций влияет также качество кладки: стены с плохо заполненными раствором швами легко продуваются и промерзают зимой.

Контрольные вопросы

- Какие виды кладок применяют для возведения стен зданий?

- В каких случаях выгоднее применять пустотелые керамические материалы и почему?

- Где следует применять силикатный кирпич, в каких случаях применение его не допускается и почему?

- Объясните первое правило разрезки кладки.

- Почему требуется укладывать камни в кладке с разрезкой параллельными и взаимно перпендикулярными плоскостями?

- Почему необходимо перевязывать швы в кладке?

- Как называются грани кирпича? ряды кладки?

- Как выполняют кладку в штрабах?

- От чего зависит прочность кладки?

- Какое влияние на прочность кладки оказывает раствор?

- Как влияет на прочность и теплотехнические свойства кладки качество выполнения ее?