Свежие публикации

Как правильно утеплить оконные откосы Как быстро своими руками утеплить оконные откосы Окна – глаза дома. Так поэтично мы часто...

Плинтус для откоса окон Разнообразие пластиковых уголков для окон Особенности уголков для пластиковых откосов Уголок декоративный пластиковый – его преимущества...

Выкладка кирпичом вокруг двери Как красиво оформить дверной проем: рекомендации и фото нескольких вариантов Все мы стремимся украсить свою квартиру,...

Пена для монтажа откосов окон Статьи о пластиковых окнах Запениваем правильно Монтаж пластиковых окон в наших климатических условиях не обходится...

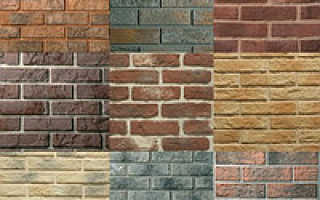

Керамическая плитка имитирующая облицовочный кирпич Лицевой керамический кирпич Новый уровень эстетики и комфорта Технология создания лицевого кирпича Получение лицевого керамического...

Чем покрасить кирпич внутренних стен Как и чем покрасить поверхность из кирпича? Лицевой кирпич, выпускаемый различного цвета, формы и качества,...

Плитка под кирпич для йорк брик Бетонные блоки для заборов «BRICK» Цветовая линейка элементов БРИК Цвета системы BrickMix Стандартные цвета...

Срез кирпича для внутренней отделки Кладка декоративного кирпича С помощью кладки декоративных кирпичей можно оформить дом или квартиру в определенном...

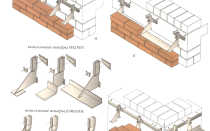

Формы для облицовочной плитки под кирпич Фасадная плитка под кирпич — от выбора до монтажа Рынок строительных материалов не стоит...

Чем отмыть потемневшие пластиковые откосы Чем мыть пластиковые подоконники в домашних условиях? Сегодня, практически в каждой квартире или частном доме...

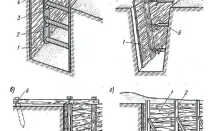

Как просто сделать оконные откосы Как сделать откосы на пластиковых окнах Содержание: После монтажа пластиковых окон пора переходить к следующей...

Очистка откосов от краски Как снять краску с деревянного пола В советские времена деревянный пол красили так, что лак держался...

Деревянная стенка под кирпич Как изготовить деревянные кирпичи своими руками? Кирпич — это традиционный строительный материал, который известен уже не...

Уголок пвх для откосов 30х30 MAKMART - европейская мебельная фурнитура и аксессуары в Москве MAKMART – крупнейший дистрибьютор мебельной фурнитуры,...

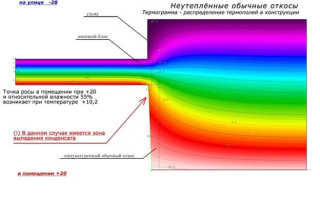

Откосы для пластиковых окон промерзают Почему окна промерзают? Как бы хороши не были пластиковые окна, в зимний период времени они,...

Отделка дверного откоса мдф своими руками Отделка дверей панелями МДФ своими руками Набирает популярность отделка дверей МДФ панелями и вытесняет...

Чем облагородить откосы входной двери Как делать откосы входной двери ламинатом Как отделать ламинатом откосы у входной двери После установки...

Как обновить откосы пластикового окна Плесень на окнах пластиковых Пластиковые окна – удобный и доступный способ защитить жилище от шума,...

Показать ещё

Популярные публикации