Уступ по откосам это

Подготовительные работы при сооружении земляного полотна железной дороги (стр. 9 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 |

V. Подготовка оснований под насыпи

1. Срезка растительного грунта и нарезка уступов на косогорах

На горизонтальной местности, а также на косогорах крутизной до 1:10 насыпи высотой более 0,5 м на сухом и прочном основании отсыпают непосредственно на естественную поверхность, а в основании насыпей высотой до 0,5 м удаляют растительный покров (дерн).

При крутизне косогора от 1:10 до 1:5 в основании насыпей высотой до 1,0 м и на нулевых местах также удаляют дерн, а в основании насыпей высотой более 1 м дерн не срезают, но перед отсыпкой насыпи из глинистых грунтов рыхлят поверхность основания.

В пределах косогоров крутизной от 1:5 до 1:3 независимо от высоты насыпи устраивают уступы шириной от 2 до 4 м, но не менее 1 м, и высотой до 2 м с поперечным уклоном в низовую сторону 0,01-0,02.

Удаление растительного покрова и нарезку уступов выполняют бульдозерами или автогрейдерами.

На косогоре растительный грунт целесообразно срезать при рабочем движении бульдозера или автогрейдера сверху вниз. При этом грунт укладывают с низовой стороны насыпи в берму или вывозят.

Нарезку уступов можно производить до возведения насыпей сверху вниз (рис. 29, а), начиная от нагорной границы откоса насыпи или в процессе возведения насыпи снизу вверх (рис. 29, б), начиная от подгорной границы откоса насыпи. В первом случае ширина уступов должна быть не менее 3 м (из расчета установки бульдозера), а во втором случае она может быть уменьшена до 1 м. нижний уступ в обоих случаях необходимо делать шириной не менее 4 м с целью размещения выгружаемого из автомобилей-самосвалов грунта и грунтоуплотняющей машины при возведении насыпи.

Уступы нарезают с помощью бульдозера или автогрейдера. Наиболее эффективным является универсальный бульдозер с отвалом, устанавливаемым под углом к его продольной оси.

При нарезке уступов сверху вниз до возведения насыпи грунт перемещают бульдозером в продольном или поперечном направлении. В последнем случае его укладывают в берму.

Нарезку уступов снизу вверх производят по мере возведения насыпи. Сначала нарезают нижний уступ, на месте которого отсыпают затем слои насыпи. После отсыпки слоя грунта до уровня верха уступа нарезают следующий уступ и т. д. Грунт уступа разравнивают по ширине отсыпанного слоя, если он пригоден для укладки в насыпь, или удаляют за пределы насыпи.

Для придания уступам поперечного уклона целесообразно использовать автогрейдер.

2. Устройство траншей и дренажных прорезей на болотах

Грунты слабых оснований при высоте насыпей до 2 м предварительно осушают или вырезают. На болотах предусматривают частичное или полное удаление торфа из основания насыпей с засыпкой образуемых траншей грунтами, пригодными для возведения насыпей.

Траншеи глубиной до 4 м, как правило, разрабатывают экскаваторами-драглайнами типа Э-652 с ковшом ЦНИИСа емкостью 0,8 м3.

На болотах с недостаточной несущей способностью работы по подготовке основания целесообразно выполнять в зимнее время. В летнее время экскаваторы перемещаются по переносным щитам. Целесообразно использовать экскаваторы и бульдозеры с уширенными гусеницами.

Торф, вынутый из траншеи экскаватором, перемещается затем бульдозером и разравнивается слоем толщиной 0,5 м. при невозможности использования бульдозера из-за недостаточной несущей способности поверхности болота торф перекидывают экскаватором или оставляют неразровненным в зиму, разравнивают его бульдозером в весеннее время по мере оттаивания.

Разработку траншеи экскаватором в зависимости от ее ширины производят торцовым (рис. 30, а) или боковым (рис. 30, б) забоем за одну или несколько проходок.

Производительность экскаватора в торцовом забое выше, чем в боковом.

Схему разработки траншеи с торцовым забоем применяют в случаях, не требующих предварительного устройства водоотводных канав.

По схеме разработки с боковым забоем одновременно с разработкой траншеи можно устраивать водоотводную канаву со стороны хода экскаватора.

В обеих схемах экскаватором-драглайном типа Э-652 со стрелой длиной 13м устраивают траншеи шириной до 12м и глубиной 2,5м.

Разработку траншей шириной до 25м (рис.30, в) осуществляют боковым забоем двумя проходками. Экскаватор, передвигается сбоку от траншеи, разрабатывает ее на половину ширины, а затем на обратном пути разрабатывает вторую половину. При каждом проходе экскаватора возможно устраивать водоотводную канаву.

Траншеи шириной более 25м (рис.30, г) устраивают тремя проходками экскаватора. Одновременно с разработкой частей траншеи можно устраивать водоотводные канавы.

Траншеи глубиной до 1м на сухих болотах с подстилающими плотными грунтами при ширине основания насыпи более 12м эффективно разрабатывать бульдозерами. При этом целесообразно применять бульдозеры на уширенном гусеничном ходу, а также с отвалами совкового типа.

Выторфовывание грунта бульдозерами выполняют поперечными проходками. Торф перемещают за пределы размещения водоотводных канав и разравнивают слоем толщиной до 0,5м. Водоотводные канавы устраивают вслед за выторфовыванием.

На болотах для обеспечения вертикального дренирования основания насыпей, а также для ускорения консолидации (упрочнения) грунтов основания и повышения их устойчивости иногда устраивают продольные дренажные прорезы.

Для устройства дренажных прорезей используют экскаваторы-драглайны, экскаваторы-обратные лопаты, а также траншейные многоковшовые экскаваторы.

Драглайны применяют в летнее время при глубине болота до 4м. Траншейные многоковшовые экскаваторы используют на болотах глубиной не более 3м как в летнее, так и в зимнее время, причем в летнее время – на уширенном гусеничном ходу, а зимой – со специальным сменным рабочим оборудованием, предназначенным для разработки мерзлых грунтов.

Экскаваторы-обратные лопаты типа Э-652 можно применять для устройства дренажных прорезей в зимнее время на болотах глубиной до 4 м и при толщине промерзания не более 0,3 м.

Вынутый из прорези торф перемещают бульдозером и разравнивают слоем толщиной до 0,5 м.

Вслед за отрывкой прорези засыпают дренирующим грунтом (одновременно с возведением насыпи).

3. Подготовка оснований под насыпи на марях, участках с подземными льдами, курумах и каменных россыпях.

Подготовка оснований под насыпи на марях заключается в обеспечении отвода поверхностной воды, исключении возможности ее скопления у подошвы откоса, засыпки пониженных мест, а также озер термокарстового происхождения, находящихся около насыпи.

Засыпку производят местным глинистым грунтом по мере отсыпки нижнего слоя насыпи. Глинистый грунт, доставленный автомобилями0=самосвалами по отсыпанному слою насыпи, выгружают около пониженного мета и надвигают затем бульдозером.

Верх насыпи оформляют в виде бермы высотой над поверхностью мари 0,2-0,3 м с поперечным уклоном 0,02-0,04 в сторону от насыпи.

В пределах марей выторфовывание, как правило, не предусматривают.

В зоне вечной мерзлоты на участках насыпей выстой до 1 м, а также на нулевых местах, в основании которых залегают переувлажненные глинистые грунты, предусматривают вырезку этих грунтов на глубину не мене половины толщины Дея тельного слоя с приданием дну траншеи продольного уклона не менее 0,005.

Вырезку грунтов в талом состоянии производят бульдозерами. Мерзлые грунты предварительно разрыхляют навесными рыхлителями на бульдозерах мощностью 300 л. с. и более или взрывным способом. Разрыхленный грунт сдвигают бульдозерами в валы, из которых погружают его экскаватором в автомобили-самосвалы и увозят за пределы насыпи.

Работы по рыхлению вечномерзлых грунтов при высокой положительной температуре воздуха целесообразно выполнять с некоторым интервалом (по времени) между рыхлениями отдельных слоев грунта. За время между уборкой разрыхленного слоя грунта и рыхлением следующего слоя прочность мерзлого грунта уменьшается и его разрыхление требует меньших усилий.

При наличии просадочных оснований на участках подземных льдов как подготовительный период, так и в процессе возведения насыпей следует принимать меры к максимальному сохранению естественных условий полосы отвода, чтобы не допускать протаивания льда и связанных с ним просадок насыпей. Для этого необходимо:

не нарушать растительно-моховой покров в основании насыпей и в полосе отвода;

валку деревьев производить в минимально необходимом количестве;

не допускать осушение заболоченной местности и устройства продольных и поперечных прорезей в основании и у подошвы откоса насыпи;

возводить насыпи после промерзания деятельного слоя и до наступления положительных температур отсыпать ее на высоту не менее 1,2 м;

систематически удалять снег со всей площади основания, что способствует увеличению глубины промерзания грунта основания;

выделять участки с подземными льдами в запретную зону и в процессе строительства и эксплуатации не допускать в этой зоне движение транспорта вне дорог, возведение различных сооружений, сенокошения и т. д.

На участках залегания подземного льда непосредственно под деятельным слоем в некоторых случаях предусматривают полное или частичное удаление этого льда из основания насыпей на определенную ширину. При полном удалении льда траншею заполняю дренирующим грунтом, а при частичном удалении льда – глинистым грунтом. В последнем случае толщина насыпного грунта вместе с насыпью над оставшимся льдом должна быть не менее 4 м. откосом траншеи придают уклон 1:0,2.

Процесс удаления грунта деятельного слоя указан выше. Лед разрыхляют взрывным способом, а отдельные прослои и линзы льда – навесными рыхлителями на бульдозерах мощностью 300 л. с. и более. Разрыхленный лед сдвигают бульдозером в валы и погружают экскаватором в автомобили-самосвалы. В зимнее время разрыхление грунта деятельного слоя и льда взрыванием следует производить одновременно.

Засыпку траншеи осуществляют с доставкой грунта автомобилями-самосвалами. В летнее время первый слой грунта необходимо отсыпать без заезда автомобилей-самосвалов на поверхность льда или вечномерзлого грунта траншеи. Для этого выгруженный автомобилями-самосвалами грунт надвигают вперед бульдозером. Автомобили-самосвалы разворачиваются под разгрузку на ранее спланированном грунте около места выгрузки. Отсыпаемый грунт послойно уплотняют грунтоуплотняющими машинами до установленной нормы плотности.

Приложение 15. Результаты наблюдений за процессом осыпания пород в откосах уступов

Результаты наблюдений за процессом осыпания пород в откосах уступов

Осыпание пород с поверхности происходит под влиянием процесса выветривания пород, ведущего к снижению их прочности и дроблению пород, вследствие образования новых многочисленных трещин, на мелкие блоки и куски различной формы — щебень и древесину.

В таблице 1 приведены данные изменения размеров блоков пород в откосах уступов Бачатского карьера.

Литологическое наименование пород

Средние размеры блоков

в глубине массива

осыпающихся с откосов

1x1x1 см, 0,5×1 см

Ввиду того, что порода на поверхности откоса представлена мелкими блоками и испытание ее обычными способами невозможно, прочность мелкотрещиноватых пород угольных месторождений — аргиллитов, алевролитов, глинистых песчаников и углей — определялась либо в лабораторных условиях — путем испытания образцов неправильной формы на одноосное сжатие, либо в полевых условиях с помощью динамического пробника (см. приложение 14). В последнем случае по графику зависимости между относительной механической прочностью и прочностью пород в образце (Kк) определялось сцепление. В таблице 2 приведены данные по прочности пород на поверхности осыпающихся откосов в сравнении с прочностью невыветрелых разностей в глубине откоса (на примере Бачатского карьера). Из таблицы 2 видно, что критическая прочность (сцепление в образце) алевролитов, ожелезненных алевролитов и мелкозернистых песчаников в 4-6 раз, а аргиллитов — в 20 раз меньше их первоначальной прочности.

Литологическое наименование пород

Время стояния уступа в годах

Угол откоса уступа без учета осыпи

Сцепление пород в образце на поверхности откоса ,

9,6 (в глубине массива)

* По испытаниям образцов из скважин.

Время достижения критической прочности на поверхности откосов составляет 1-2 месяца для аргиллитов ( ), 1 год — для тектонически интенсивно нарушенных известняков (при ), 2-3 года — для плотных монолитных известняков . На рис. 1 приведены графики зависимости критической прочности пород слоистой толщи от угла откоса; значения критической прочности переслаивающихся пород близки между собой.

Вследствие осыпания пород с поверхности откосов уступы карьеров, сложенные скальными и полускальными породами и имеющие первоначально крутые углы, со временем выполаживаются до 38-45°. В одних породах выполаживание уступов до угла естественного откоса пород осыпи происходит за несколько лет (таблица 3), в других за время существования карьера отмечается лишь небольшое осыпание.

Интенсивность осыпания в значительной степени зависит от способа заоткоски уступа при постановке его в предельное положение. В таблице 3 приведены данные съемки профилей уступов, специальной заоткоски которых не производилось.

Как следует из приведенных данных (таблица 3), при взрывании вертикальных скважин уступы, сложенные породами угленосной толщи, высотой 12-15 м, выполаживаются до угла естественного откоса за довольно короткий срок — 8-10 лет; при этом максимальная сработка бермы составляет 7 м, а нижняя граница осыпи передвигается на 4-5 м. Следовательно, полное уменьшение бермы за счет осыпания вышележащего уступа и за счет перемещения верхней бровки нижележащего уступа вследствие осыпания составляет при выполаживании откоса до 38-40° — 12 м.

Короткозамедленное взрывание при подходе к предельному контуру, наклонные заоткашивающие скважины, экранирующие отрезные щели и др., ведут к значительному снижению нарушенности массива за предельным контуром (таблица 4, рис. 2) и к уменьшению интенсивности осыпания.

Довольно отчетливо прослеживается зависимость интенсивности осыпания пород в откосе от угла и направления падения слоев (таблица 3). В рассматриваемом случае простирание борта совпадает с простиранием слоистости, угол падения слоев изменяется от 90° до 50°; при этом падение слоев по отношению к борту направлено как в сторону выемки, так и в сторону массива. Наименьшее отступание верхней бровки, при прочих равных условиях, отмечается в тех уступах, где слои имеют крутое падение под углом 60-90° в сторону выемки, и составляет 2-3 м при высоте уступа H = 8 — 10 м (профили 6, 7) и 4-5 м при высоте H = 13 — 15 м (профили 3, 4, 13). Заоткоска уступов в этом случае происходит по сплошным поверхностям наслоения (рис. 3).

Результаты наблюдений за интенсивностью осыпания некоторых разновидностей пород Бачатского карьера приведены в таблице 5. Наибольшая интенсивность осыпания, при прочих равных условиях, отмечается в аргиллитах — алевролитах — до 7-8 см в год, наименьшая, практически равная нулю, — в кремнисто-глинистых сланцах, плотных крупноблоковых углях и крепких мелкозернистых песчаниках.

Изменение со временем профилей уступов, сложенных породами угленосной толщи (Бачатский карьер)

13. Общие сведения о PMOС

РАЗРАБОТКА МЕСТОРОЖДЕНИЙ ОTKPЫТЫM СПОСОБОМ.

I. Общие сведения о PMOС. Достоинства и недостатки.

При РМОС полезные ископаемые добывают непосредственно с земной поверхности. Удаляют покрывающую толщу пород и приступают к разработке месторождения.

Карьер (разрез) — совокупность горных выработок, служащих для разработки месторождения открытым способом, или — это горное предприятие, на котором осуществляют разработку месторождения открытым способом.

Карьерное поле — часть месторождения, разрабатываемая одним карьером. Границы карьерного поля (карьера) — это поверхности, проходящие через верхний и нижний контуры карьера.

При открытой разработке вынимают горизонтальные слои сверху вниз. Карьер приобретает уступную форму. Уступ — горизонтальный слой толщи пород или ПИ, разрабатываемый самостоятельными средствами отбойки, погрузки и транспорт А.

1-нижняя площадка уступа,

2-верхняя площадка уступа.

Рабочая площадка — где размещают оборудование.

Рекомендуемые файлы

Не рабочая площадка — свободна, У — откос-наклонная поверхность, ограничивающая уступ со стороны выработанного пространства. Угол наклона уступа к горизонтальной плоскости называется углом — откоса (w).

5 — нижняя бровка Линия пересечения откоса уступа с его

3 — верхняя бровка площадкой.

6 — забой — это торец или откос уступа, является объектом горных работ.

7 — борт карьера — это комплекс площадок и откосов уступов от поверхности земли до подошвы, карьера.

8 — откос борта — линия (поверхность), соединяющая верхний и нижний контуры карьера.

Уступ разрабатывается последовательными параллельными полосами — заходками. Часть заходки по длине, разрабатываемую самостоятельными средствами отбойки и погрузки, называют блоком»

Траншея — открытая горная выработка, имеющая значительную длину по сравнению с шириной и глубиной. Сечение трапециевидное, имеет борта и почву.

Капитальная траншея — наклонная траншея, с помощью которой земная поверхность связывается с уступами карьера.

Разрезная траншея — это горизонтальная траншея, предназначенная для создания первоначального фронта работ на уступе.

Основные преимущества открытого способа разработки.

1. Выше производительность труда, чем на шахтах. На шахтах 55т/мес, на карьерах 450 т/мес. на рабочего по добыче.

2. Себестоимость I т угля ниже, чем при подземном способе. Объясняется высокой производительностью труда на базе совершенной комплексной механизации.

3. Капитальные затраты на. строительство карьера в 1,5-2,5 раза меньше, чем шахты той же производительности. Меньше и сроки строительства, быстрее освоение проектной мощности, потери в 3 раза меньше, чем в шахте.

4. Расход леса 0,5 м /1000т, против 20-25м /1000т в шахтах,

5. Условия труда более гигиеничны и безопасны.

1. Зависимость от климатических условий.

2. Под карьерами и отвалами пустых пород пропадают большие площади земли (с/х), которые пропадают навечно. Но . ведется работа по рекультивации с/х земель. Область применения и удельный объем добычи угля открытым способом возрастет к 199 г до 46% от общей добычи.

Основные бассейны с открытой добычей угля: Экибастуз -180млн.т/год, Канско-Ачинский-200млн.т/год, Южно-Якутский —

130 млн.т/год, Кузбасс и т.д.

2. Этапы открытой разработки.

— осушение месторождения и ограждение его от стока поверхностных вод;

— вскрышные и добычные работы;

— восстановление поверхности (рекультивация).

2.I. Подготовка поверхности — удаление искусственных и естественных препятствий, мешающих разработке; вырубить лес, отвести поверхностные воды и осушить водоемы, снести здания и сооружения на площади карьера, подготовить место для отвалов пустой породы, подвести дороги, построить производственные, служебные и жилые помещения, обеспечить карьер электроэнергией и т.д.

2.2. Осушение месторождения — необходимо для придания большей устойчивости откосам уступа и предотвращения оползней; для создания благоприятных условий для работы машин’ и транспорта;

для создания безопасных условий труда.

2 вида осушения — предварительное и текущее.

Предварительное — до начала разработки. Осуществляется поверхностным и подземным способами. Поверхностный — каналы по контуру карьера — водосборник — сток или откачка. Применяется когда водоносный горизонт близко к поверхности.

Подземный способ осушения — сеть дренажных штреков по пласту или породе, или сеть скважин-фильтров.

Кроме канав к дренажных штреков применяют забивные и сквозные фильтры, водопонижающие скважины, оборудованные насосами.

2.3. Вскрытие месторождений — при помощи капитальных траншей (открывающих доступ от поверхности земли к ПИ) и разрезных траншей (подготавливающих карьерное поле к разработке). Капитальные траншеи могут быть: внутренние, внешние. На выбор способа вскрытия влияют следующие факторы:

— условия залегания ПИ (Н, т, a);

— размеры и формы карьера;

— условия привязки карьера к внешней сети железных дорог и магистралей и т.д.

Вскрытие может быть проведено отдельными, групповыми и общими капитальными траншеями. В особых случаях производят вскрытие подземными выработками: штольнями, наклонными и вертикальными стволами.

Вскрытие каждого уступа отдельной траншеей (внутренней или внешней) применяют при разработке неглубоких месторождений с горизонтальным или пологим залеганием пластов. При числе уступов не более 3-х — внешние траншеи; при большем числе уступов — внутренние.

Вскрытие групповыми траншеями — на группу из 2-3 уступов (при общем числе уступов 4-6) проводят одну внешнюю или внутреннюю траншею. Одна групповая траншея вскрывает породные уступы, другая — добычные. Этот способ применяют при разработке горизонтальных и пологих пластов большой мощности, залегающих на. большой глубине.

Вскрытие общими траншеями — применяют при разработке глубоких карьеров или месторождений, расположенных на косогорах. Все уступы карьера: вскрывают одной общей траншеей.

2.4. Вскрышные и добычные работы.

Существует 2. основных способа открытой разработки: экскаваторный и гидравлический. Экскаваторный — универсален. Гидравлический — при породах, поддающихся размыву и транспортированию водой. Оба эти способа предусматривают вскрышные и добычные работы.

2.4.1. Вскрышные работы — удаление пустых пород, доступ к полезному ископаемому от разрезной траншеи. Объем вскрышных работ зависит от глубины залегания.

Для оценки целесообразности открытой и подземной разработки существует понятие промышленного коэффициента вскрыши. Затраты на добычу I т угля открытым и подземным способами становятся одинаковыми.

Сп — пл.себе стоимость 1т ПИ, добываемого подземным способом

Со — пл.себестоимость 1т ПИ, добываемого открытым способом без вскрыши, руб.

3 — затраты на удаление 1м вскрышных работ, руб.

Коэффициент этот условный, т.к. показатели затрат меняются с развитием техники.

В этом случае переходят на подземный способ добычи, т.е. граница открытых работ.

2.4.2. Добычные работы. — работы по извлечению ПИ после проведения по ПИ разрезной траншеи.

Вскрышные и добычные работы включают следующие процессы:

— подготовка горных пород к выемке;

— перемещение горной массы из забоев на поверхность;

— отвальные работы для вскрышных пород;

— складские работы для полезного ископаемого. Подготовка пород к выемке, т.е. отделение части вскрышных пород или ПИ от массива производится БВР или непосредственно экскаваторами (водой). Бурение станками, _ скв.=150-200 или 100-120мм, ВВ — аммонит.

Погрузка пород и ПИ — экскаваторами (мехлопата, драглайн). Рыхлые и мягкие породы вынимаются и грузятся экскаваторами. Экскаваторы — одноковшовые, роторные и многочерпаковые.

Транспорт на карьерах — важнейший технологический процесс, т.к. перемещается много горной массы.

В России применяется железнодорожный, автомобильный, конвейерный и гидравлический транспорт.

Порода в отвалы — бестранспортное перемещение или любым транспортом.

Уголь транспортируется на ОФ или потребителям.

Пустая порода, в отвалы — внутренние (пологое падение) и внешние (крутое падение).

Во внешние отвалы порода перемещается ж.д. и автотранспортом. Во внутренние отвалы — непосредственно экскаватором ЭШ 25/100, IOO/IOO с длиной стрелы до 100м и емкостью ковша 25м и более.

Для передвижки путей — путевые краны, путепередвигатели.

Автотранспорт — грузоподъемность 5-40т до 100 т.

2.4.3. Системы PMОC и их элементы.

Под системой открытой разработки угольных месторождений понимают установленный технологический порядок и взаимосвязь подготовительных, проходческих, вскрышных и добычных работ на уступах.

Система разработки считается эффективной, если она обеспечивает плановую производственную мощность карьера, минимальные потери ПИ, низкую себестоимость, высокую производительность оборудования и безопасные условия труда.

По классификации проф.Е.Ф.Шешко различают следующий системы разработки:

1- с поперечным перемещением вскрышных пород во внутренние отвалы

2- с продольным (вдоль фронта уступа) перемещением вскрышных пород во внутренние или внешние отвалы 3 — комбинированные, объединяющие в пределах одного карьера

особенности систем I и 2 класса

I. Системы разработки с поперечным перемещением, вскрышных

пород во внутренние отвалы.

Наиболее просты и экономичны. Но могут применяться при соответствующем оборудовании (драглайны до 100м, мех.лопаты -65м, транспортно-отвальные мосты в сочетании с многочерпаковыми экскаваторами).

Применяются эти системы при разработке горизонтальных и пологих залежей. Разновидности: 1-е непосредственной перевалкой вскрыши, 2-е кратной экскаваторной перевалкой, 3-е забойным отвалообразователем, 4-с незначительным объемом вскрышных работ.

2. Системы с продольным перемещением вскрышных пород во внутренние и внешние отвалы.

Системы с перевозкой породы во внешние отвалы более сложны и менее экономичны. Но здесь транспорт осуществляется вдоль уступа: и не ограничивает размеры карьера. Эти системы широко применяются, а для разработки наклонных и крутых залежей является единственно возможным.

3. Комбинированные системы.

Основные параметры системы:

— высота уступа: по породе; 10-15 м и более, по углю — 3 м

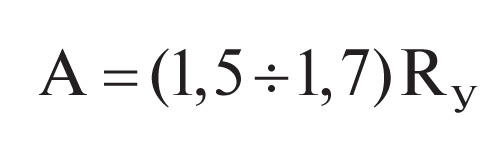

— ширина заходки (уступа) — равна радиусу черпания экскаватора или зависит от угла поворота стрелы драглайна -15-20 м, А = 1,5Rr.

— длина блока — это часть заходки 300-600м. В каждом блоке свои механизмы — буровые, экскаваторы.

— ширина рабочей площадки — 40-45 м — в скальных породах при автотранспортном и конвейерном, а в слабых породах и при железнодорожном транспорте — 60-80-100м.

Углы откосов: 30-70° — уступов, 7-55° — бортов карьера.

Условия рациональной работы карьерных самосвалов

Вопрос правильного установления высоты уступов является одним из важных для обеспечения эффективной работы карьерных экскаваторов. При определении высоты уступов принимаются во внимание многие конкретные особенности и факторы: условия залегания и свойства вынимаемых горных пород; необходимая интенсивность отработки месторождения; календарный план вскрышных работ; требуемое качество выдаваемого, из карьера полезного ископаемого; параметры буро-взрывных работ; условия работы экскаваторов и условия транспортирования пород.

Основным условием правильного выбора высоты уступа является устойчивость последнего в процессе работы карьера, обеспечивающая безопасность ведения горных работ. Углы откоса рабочих уступов в процессе эксплуатации зависят от характера пород, принятых способов отработки уступов и параметров буровзрывных работ. Учитывается также возможность работы экскаваторов с углами откосов рабочего уступа, соответствующими траектории движения ковша.

Высота уступов, определенная по условиям устойчивости, в подавляющем большин-стве случаев получается большей, чем это необходимо исходя из других факторов.

Важно при установлении высоты и отметок уступов учитывать условия залегания горных пород. Желательно, чтобы уступ был сложен однородными горными породами и в добычном уступе было как можно меньше пустых пород, а во вскрышном – полезного ископаемого. Отметки кровли и подошвы уступов по возможности должны совпадать с контактами различных пород. Должна также учитываться возможность их селективной выемки.

Мощность наносов, покрывающих полезную толщу, определяет как высоту, так и отметки верхних уступов. Мощность горизонтально залегающего пласта учитывается при установлении высоты добычных уступов. Ошибки в определении отметки подошвы уступов оказывают негативное воздействие на работу карьера.

Высота уступа существенно влияет на скорость подвигания экскаваторных забоев, фронта работ и на сроки вскрытия и подготовки новых горизонтов.

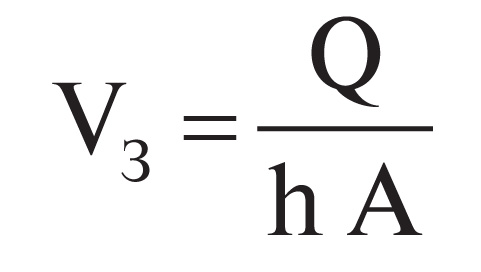

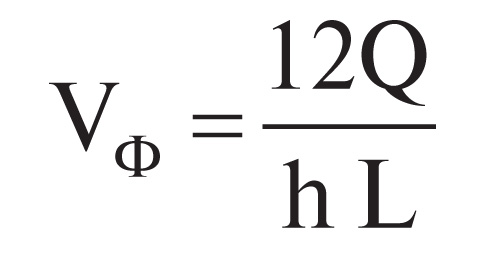

Скорость подвигания заходки Vз и рабочего фронта уступа VФ

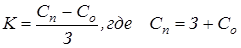

, м/мес. (1)

, м/мес. (1)

, м/год (2)

, м/год (2)

где L – длина фронта работ на добычном горизонте, м; h – высота уступа, м; Q – эксплуатационная производительность экскаватора, м 3 /мес.; A – ширина заходки экскаватора, м.

Следовательно, с увеличением высоты уступа уменьшается скорость подвигания фронта работ.

Объем работ по вскрытию и подготовке горизонта пропорционален соответственно кубу и квадрату высоты уступа. Значит, при увеличении высоты уступа значительно увеличивается объем траншейных работ и, следовательно, увеличиваются сроки подготовки новых горизонтов.

С другой стороны, достижимая скорость углубки карьера определяется механизацией и организацией горных работ при вскрытии и подготовке новых горизонтов. Высота уступов существенно влияет на скорость углубки карьера. При уменьшении высоты уступов с 20 до 10 м, т. е. в два раза, достижимая скорость углубки увеличивается в полтора раза.

Для сокращения величины капитальных вложений и срока их окупаемости важно сократить период строительства карьера и сроки освоения производственной мощности. Поэтому целесообразно высоту верхних уступов принимать небольшой, что обеспечит более интенсивное развитие работ в первый период эксплуатации, а ниже, когда карьер перейдет к нормальной работе, высота уступов может быть увеличена.

При установлении высоты уступов необходимо иметь в виду, что она влияет на годовые объемы вскрышных работ и текущий коэффициент вскрыши – с уменьшением высоты уступов увеличивается коэффициент вскрыши при разработке карьеров.

В зависимости от высоты уступов изменяются объемы теряемой руды и примешиваемой пустой породы. Потери и разубоживание прямо пропорциональны высоте уступов, и если известны допустимые уровни потерь и разубоживания, то есть возможность правильно выбрать высоту уступов.

Между высотой уступа и параметрами буровзрывных работ существует тесная взаимосвязь. С увеличением высоты уступа (при применении вертикальных скважин и угла откоса уступа меньше 90°) увеличивается сопротивление по подошве.

Метод наклонных скважин, параллельных откосу рабочего уступа, позволяет резко увеличить высоту уступа без изменения диаме-тра скважин. От параметров буровзрывных работ и высоты уступа зависят размеры развала породы после взрыва и выход негабаритных кусков. Эти показатели значительно влияют на эффективность работы экскаваторов.

В некоторых случаях при трещиноватых породах бурить глубокие скважины затруднительно из-за застревания бурового ин-струмента в скважине. В этом случае нужно принимать небольшую высоту уступов. Исследования показали, что с увеличением высоты уступа себестоимость 1 м 3 взорванной горной массы снижается.

Условия работы экскаваторов являются одним из главнейших факторов, влияющих на высоту уступа. Прежде всего, высота уступа должна обеспечивать наполнение ковшей экскаваторов, а поэтому она не принимается меньше 2/3 высоты расположения напорного вала механической лопаты.

Максимальная высота уступа в нескальных породах ограничивается условием безопасности работы экскаватора от падающих кусков породы. Поэтому, в соответствии с Едиными правилами безопасности при разработке месторождений полезных ископаемых открытым способом (ПБ 03-498-02), рекомендуется принимать высоту уступа не больше высоты черпания экскаватора.

Выбор модели экскаватора для ведения добычных и вскрышных работ осуществляется с учетом физико-механических свойств горных пород, заданной высоты уступа и установленной высоты развала.

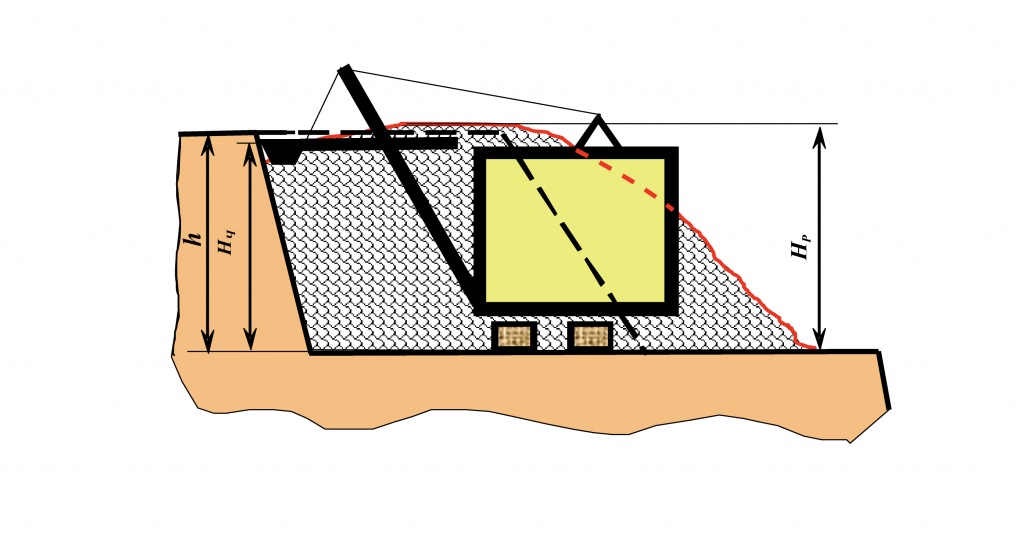

При черпании горных пород из развала взорванной горной массы высота развала (НР) должна быть увязана с высотой черпания экскаватора (H max ), рис. 1.

Рис. 1. Параметры забоя экскаватора-мехлопаты

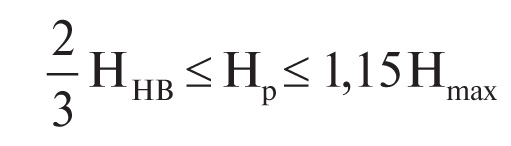

Величина высоты развала Hp должна отвечать условиям

,где Ннв – высота расположения напорного вала экскаватора, м; Нmax – максимальная высота черпания экскаватора, м.

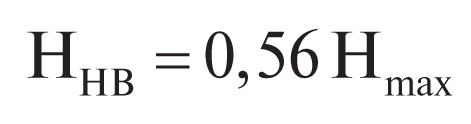

Высота расположения напорного вала экскаватора

При разработке горных пород открытым способом применяется многорядное короткозамедленное взрывание (КЗВ). Высота развала взорванных пород при КЗВ в зависимости от количества рядов скважин, схемы инициирования взрывной сети и условий взрывания HР = (0,7-1,2)h. Высота развала может превышать высоту уступа при производстве взрывных работ в зажатой среде (с подпорной стенкой), специальных схемах инициирования зарядов взрывчатых веществ (врубовой, порядной и др.), взрывах на выброс, каскадном взрывании смежных по высоте блоков и др.

Ширина экскаваторной заходки

, м (3)

, м (3)

где RУ – радиус черпания экскаватора на уровне стояния, м.

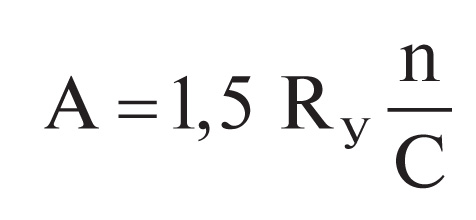

Ширина развала породы после взрыва В, для обеспечения наилучшего использования экскаватора, должна содержать целое число заходок А экскаватора, т. е.

В = nА , м (4)

где n – число заходок (n = 1; 2 или 3).

, м (5)

, м (5)

где С – коэффициент, учитывающий ширину развала (С = 1,0-3,0).

Ширина развала (от линии первого ряда скважин)

, м (6)

, м (6)

где h – высота уступа, м; q – удельный расход ВВ, кг/м 3 ; W – линия сопротивления по подошве, м.

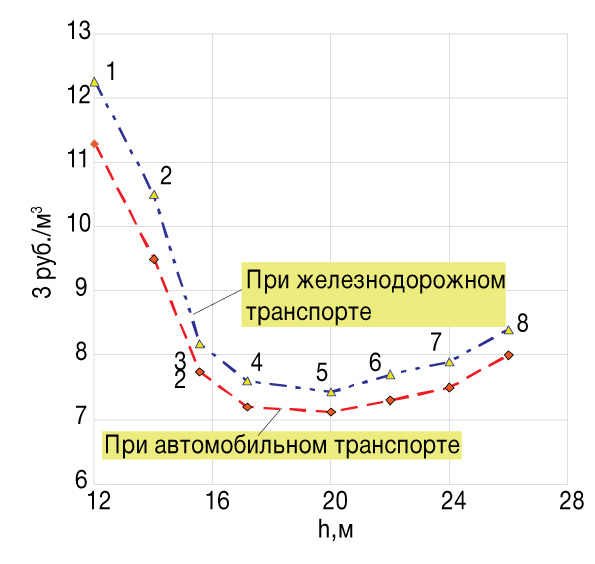

С увеличением высоты уступов до h = 15 м себестоимость экскавации снижается, затем стабилизируется, а начиная с 20 м – повышается (рис. 2). Применительно к одному типу экскаваторов с увеличением высоты уступа себестоимость экскавации снижается.

Рис. 2. График зависимости удельных затрат на экскавацию от высоты уступа для различных типоразмеров экскаваторов.

1 – емкость ковша Е = 2 м 3 ; 2 – Е = 2,5 м 3 ; 3 – Е = 5 м 3 ; 4 – Е = 8 м 3 ; 5 – Е = 10 м 3 ; 6 – Е = 12 м 3 ; 7 – Е = 14 м 3 ; 8 – Е = 20 м 3 .

С точки зрения наилучшей организации транспорта в карьере целесообразнее принимать уступы большей высоты. При этом сокращается число горизонтов в карьере и уменьшается объем путевых работ. Только в случае коротких карьеров высота уступа ограничивается возможной длиной наклонных съездов. Для всех рассмотренных карьеров с увеличением высоты уступов себестоимость транспортирования снижается.

В настоящее время на большинстве карьеров приняты уступы высотой 12×15 м для экскаваторов с ковшами емкостью 5×10 м 3 .

В последнее время на ряде крупных карьеров высота уступов принята 17 м для экскаваторов с ковшами емкостью 10 м 3 и более. Так, на крупнейшем карьере мраморизованного известняка компании Nordkalk, расположенном в г. Лаппеенранта (Финляндия), глубиной 150 м применяются 15-метровые уступы, а уступы в конечном положении сдваиваются до 30 м. На карьере используется транспортная система разработки поперечными заходками с углубкой, рис. 3. Конечная глубина карьера может достичь 300 м, с последующим переходом на подземную разработку месторождения.

Таким образом, при проектировании процессов открытых горных работ и выборе выемочно-погрузочного оборудования допустимо превышение высоты развала над высотой черпания экскаватора на 20% (без разработки специальных мер по понижению высоты развала), то есть высота черпания может быть ниже высоты забоя максимум в 1,2 раза.

Рис. 3. Карьер мраморизованного известняка компании Nordkalk (фото автора)

Длительный опыт эксплуатации экскаваторов ЭКГ-8И и ЭКГ-10 с высотой черпания 13,5 м на карьерах, имеющих высоту рабочих уступов 15 м, свидетельствует об их соответствии горнотехническим условиям разработки.

Некоторые предприятия приобретают экскаваторы ЭКГ с удлинённым рабочим оборудованием для работы с погрузкой горной массы выше стояния экскаватора или для специфических условий разработки, но их доля незначительна.

Рассмотрение основных факторов, влияющих на высоту уступов, показало, что их влияние противоречиво. Для повышения экономической эффективности технологических процессов следует стремиться к увеличению высоты уступов.

Фомин С.И., Иванов В.В., СПГГИ (ТУ),

Донченко Т.В., ОМЗ

способ укрепления откосов высоких уступов ломаного профиля от осыпания

Изобретение относится к горному делу и может быть использовано для поддержания или укрепления склонных к осыпанию уступов карьера в период его эксплуатации. Способ укрепления откосов от осыпания включает укладку поперечных элементов по откосу уступа на тросах, жестко закрепленных за установленные на верхней берме уступа якоря. Для обеспечения укрепления откосов с высокими уступами ломаного профиля после установки якорей на верхней берме бурят наклонные скважины до выхода на откос уступа, после чего вдоль нижней бровки верхней бермы осуществляют установку следующего якоря и бурение следующего куста наклонных скважин. Затем навешивают на откос уступа сетку и с верхней бермы в пробуренные наклонные скважины пропускают тросы, одни концы которых выводят на откос уступа, опускают их на нижележащую берму и закрепляют к размещенным поверх сетки поперечным элементам, укладку которых ведут начиная с нижней бермы. Осуществляют натяжение тросов и закрепление вторых концов тросов к якорям. Технический результат состоит в повышении безопасности работ и снижении трудозатрат на укрепление откосов высоких уступов ломаного профиля. 2 ил.

Формула изобретения

Способ укрепления откосов от осыпания, включающий укладку поперечных элементов по откосу уступа на тросах, жестко закрепленных за установленные на верхней берме уступа якоря, отличающийся тем, что для обеспечения укрепления откосов с высокими уступами ломаного профиля после установки якорей на верхней берме бурят наклонные скважины до выхода на откос уступа, после чего вдоль нижней бровки верхней бермы осуществляют установку следующего якоря и бурение следующего куста наклонных скважин, затем навешивают на откос уступа сетку и с верхней бермы в пробуренные наклонные скважины пропускают тросы, одни концы которых выводят на откос уступа, опускают их на нижележащую берму и закрепляют к размещенным поверх сетки поперечным элементам, укладку которых ведут начиная с нижней бермы, после чего осуществляют натяжение тросов и закрепление вторых концов тросов к якорям.

Описание изобретения к патенту

Изобретение относится к горному делу и может быть использовано для поддержания или укрепления склонных к осыпанию уступов карьера в период его эксплуатации.

Известен способ укрепления карьерных откосов. Способ укрепления заключается в следующем. С верхней бермы уступа пробуривают две наклонные скважины: одну до выхода на поверхность откоса уступа, вторую за пределами поверхности скольжения. В месте пересечения скважин устанавливают ролик. С нижней бермы уступа бурят скважину перпендикулярно наклонной скважине, пробуренной за пределами поверхности скольжения до пересечения с нею. В месте пересечения скважин также устанавливают ролик. Через скважины пропускают канат, протягивая его через ролики, при этом один конец его выводят на поверхность нижней бермы уступа, а другой — на поверхность откоса уступа. Концы каната соединяют с металлическими плитами, производят натяжение каната. Работы по установке и натяжению каната проводят до подхода работ к предельному контуру карьера на нижнем уступе (Патент РФ №2049916, заявка №4847225/03, заявлено 03.07.90, опубликовано 10.12.95, бюл. №34).

Данный способ в принципе позволяет увеличить устойчивость уступа в целом, но не применим для укрепления всей поверхности откоса от осыпания и вывалов блоков породы. На карьерах с высокими уступами ломаного профиля из-за ограниченности берм будет недостаточно места для пробуривания первой наклонной скважины, а при расположении поверхности скольжения за пределами уступа — невозможно пробурить и вторую. Предлагаемое бурение скважин и расположение роликов в местах пересечения этих скважин, а также техническая сложность в протягивании канатов через ролики делает практическое применение затруднительным, особенно для высоких 35-45-метровых уступов.

Наиболее близким по технической сущности и достигаемому результату является способ, описанный в конструкции покрытия для укрепления карьерных откосов. Способ включает укладку поперечных элементов по откосу уступа на тросах, жестко закрепленных за якоря на верхней берме уступа. Способ реализуется следующим образом: на верхней площадке откоса анкерами закрепляют троса, укладывают их на откосе; на тросах закрепляют поперечины, состоящие из отдельных звеньев, шарнирно связанных друг с другом; потом на откос наносится бетонное покрытие (Авт. свид. СССР №1745817. Покрытие для укрепления карьерных откосов, заявка №4792007/03 от 16.11.89 г., опубликовано 07.07.92 г.).

Данный способ укрепления не применим на карьерах с высокими уступами ломаного профиля. При нанесении бетона на армирующие элементы покрытия (тросы, поперечины, состоящие из звеньев), расположенные на откосе высотой 30 и более метров, возникает сложность с его удержанием. Учитывая, что укрепительные работы проводятся на карьерах с углом откоса уступа 75 градусов и более, применение бетона потребует разработки новой технологии набрызга для высоких уступов и специального оборудования для подачи раствора на поверхность откоса, что приведет к увеличению трудозатрат на эти работы.

Целью изобретения является повышение безопасности работ и снижение трудозатрат на укрепление откосов высоких уступов ломаного профиля.

Поставленная цель достигается тем, что в способе укрепления откосов высоких уступов ломаного профиля от осыпания, включающем укладку поперечных элементов по откосу уступа на тросах, жестко закрепленных за якоря на верхней берме уступа, предварительно с верхней бермы уступа бурят наклонные скважины до выхода на откос уступа, навешивают на откос гибкую сетку, через скважины пропускают тросы, а укладку поперечных элементов ведут с нижней бермы.

Предварительное, с верхней бермы уступа, бурение наклонных скважин до выхода на откос уступа позволяет более простым и безопасным способом обеспечить закрепление конструкции на откосе уступа.

Навешивание на откос уступа гибкой сетки, которая предохраняет откос от осыпания пород, приводит к безопасности производства работ на нижней берме уступа, так как по технологической схеме отработки карьера на нижней берме находятся горное оборудование и люди, которые осуществляют бурение скважин взрывного блока, зарядку ВВ скважин, маркшейдерскую съемку паспорта буровзрывных работ. Навешенная сетка между откосом уступа и поперечинами предохраняет откос от выветривания и осыпания пород, так как по геологическому строению размеры мелких блоков трещиноватого уступа не превышают размеров ячейки сетки.

Закрепление поперечин (плит) с нижней бермы позволяет повысить безопасность производства работ, так как монтаж поперечин и тросов производят на горизонтальной площадке, а не на высоте откоса уступа. Установка на месте металлоконструкции так, чтобы тросы находились напротив якоря, и затем закрепление их позволяет значительно сократить время на укрепительные работы, а значит, снизить трудозатраты.

Закрепление на откосе гибкой сетки путем прижатия ее поперечинами с помощью закрепленных к ним тросов путем их натяжения и жесткого крепление за якоря, установленные на верхней берме, предохраняет откос от вывалов крупных кусков пород, что обеспечивает безопасность работ, так как находящееся на нижней берме горное оборудование и люди согласно технологической схеме отработки карьера не подвергаются опасности попасть под вывал, способный привести к гибели людей и серьезному повреждению горного оборудования.

На фиг.1 представлен разрез уступа ломаного профиля. На фиг.2 показан вид сверху уступа с элементами конструкции для реализации способа, где

2 — буровой станок;

3 — якорь (свая), труба сечением 220×5 мм;

4 — наклонные скважины;

5 — гибкая сетка, например сетка «рабица», 1 слой, сечением 2×40 мм;

6 — троса, сечением 30,5 мм;

7 — поперечины, швеллер 300×100 мм;

8 — соединение троса с поперечиной.

Пример конкретной реализации

В настоящее время на карьере ведутся горные работы. Необходимость укрепления откоса уступа обусловлена наличием в нем трещиноватых и выветривающихся пород, ослабляющих прочностные свойства уступа. Необходимо поддержать уступ и тем самым предотвратить его дальнейшую деформацию.

Принимались следующие исходные данные: высота уступа — переменная, 35-45 м, угол откоса уступа — 75-90 град, учитывались нагрузки от транспорта.

Работы по укреплению уступа осуществляются следующим образом.

В самом начале проводят подготовительные работы: механизированным способом производят зачистку берм и оборку откоса уступа. После проведения механизированной оборки отдельные оставшиеся нависы, «козырьки», убираются вручную бригадой проходчиков горных склонов и проводят зачистку полотна бермы механизированным транспортом с применением специальной техники.

На верхней берме уступа 1, в трех метрах от нижней бровки, устанавливают буровой станок 2 и бурят скважину под якорь (сваю) 3 глубиной 4-5 метра. Устанавливают якорь 3 и бетонируют его. Отступив от нижней бровки на длину бурового станка 2, перпендикулярно верхней бровке уступа 1, на той же берме бурят три наклонные скважины 4 через один метр до выхода на откос уступа. Для задания угла бурения наклонных скважин 4 откос уступа 1 предварительно делят по высоте на равные участки.

Через 3-5 метров вдоль нижней бровки на уступе 1, в 3-х метрах от нижней бровки, устанавливают буровой станок 2 и бурят скважину под второй якорь 3 (той же глубиной) и устанавливают его. Аналогичным образом осуществляют бурение второго куста наклонных скважин. Навешивают на откос уступа 1 гибкую сетку 5, например сетку «рабица».

С верхней бермы в наклонные скважины 4 пропускают тросы 6, один конец которых выводят на откос уступа 1 и опускают на нижележащую берму. На нижележащей берме закрепляют тросы 6 к поперечинам 7 (на расстоянии от концов поперечин, соответствующих равномерному распределению нагрузок по откосу) при помощи сварки 8. Поперечины 7 размещают на откосе уступа 1, натягивают тросы 6 до их полного прижатия к поверхности и неподвижности и закрепляют за якоря 3, используя сварку. Якоря на верхней площадке уступа позволяют менее трудоемким способом, без дополнительных специальных технических средств, обеспечить закрепление удерживающих элементов. Происходит удержание и гибкой сетки, которая находится под поперечинами. Количество секций определяется протяженностью укрепляемого участка согласно фактическому положению уступа.

В результате реализации способа на уступе получается зафиксированная конструкция. Предложенный способ позволяет наиболее эффективно укреплять откос уступа в период эксплуатации карьера путем снижения трудозатрат, обойтись меньшим количеством материала на укрепление, а вследствие этого удешевить процесс поддержания уступа, обеспечив безопасность производства укрепительных работ и горных работ по отработке карьера.